Onze Beacon-apparaten

Het MOKO-baken is er in verschillende series die zijn onderverdeeld in de H-serie, M-serie en de W-serie.

Enkele voorbeelden of Moko Beacon staan hieronder vermeld::

| M1 Ceen baken | M2 baken |

| nRF52810-chip | Noordse nRF52811/nRF52810/nRF52832 |

| buikspieren + PC-materiaal | ABS + pc |

| Enkele rode LED | Enkele rode LED |

| Apple iBeacon | Apple iBeacon |

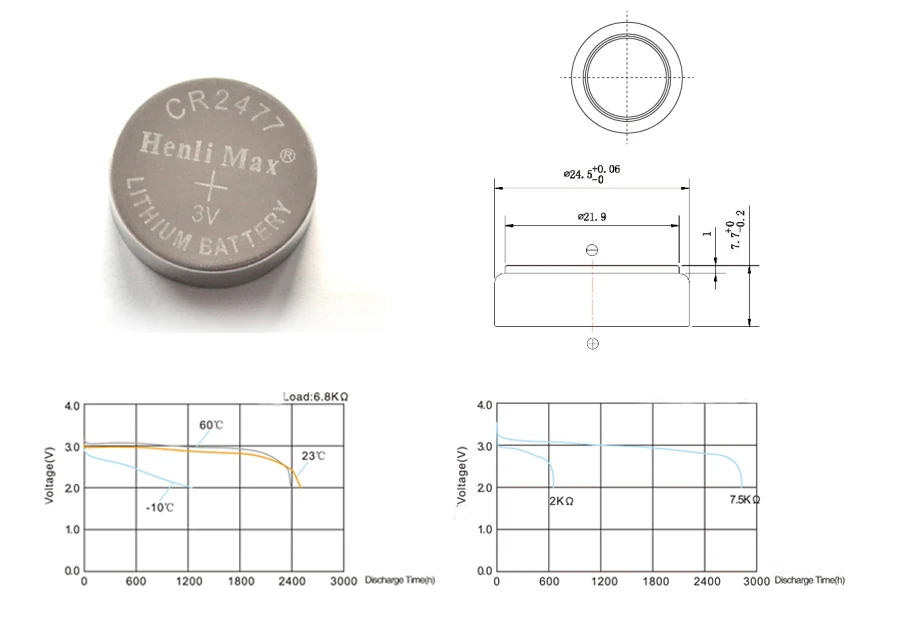

| Vervangbare 220mAh CR203 batterij | Vervangbare 1000mAh CR2477-batterij |

| H1 baken | H2 baken | H2A-baken |

| Belangrijkste chips nRF52832 en nRF52810 | Belangrijkste chips nRF52832 en nRF52810 | Hoofdchip nRF52810 |

| Gemaakt van ABS +PC+TPU-materialen | Gemaakt van ABS +PC+TPU-materialen | Gemaakt van ABS +PC+TPU-materialen |

| Enkele rode LED | Enkele rode LED | Enkele rode LED |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Vervangbare 220mAh lithium-munt CR2032-batterij | Vervangbare lithium CR2477-knoopcelbatterij van 1000 mAh | Vervangbare lithium CR2477-knoopcelbatterij van 1000 mAh |

| H3-baken | H4/H4 Pro-sensorbaken | H5 RFID-baken |

| Belangrijkste chips nRF52832 en nRF52810 | nRF52832-chip | nRF52810-chip |

| Gemaakt van ABS-materialen | buikspieren + PC- en PMMA-materiaal | Gemaakt van ABS +PC+TPU-materialen |

| Enkele rode LED | 1 groen en 1 Rode LED | Enkele rode LED |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

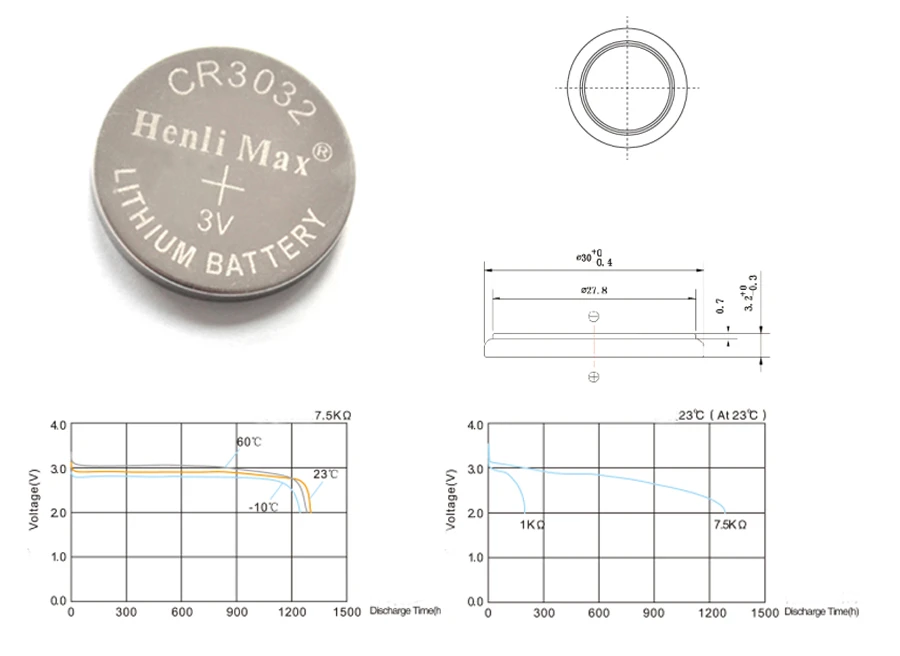

| Niet-vervangbare 800mAh Li-MnO2-batterij | Vervangbare 1200mAh AAA-batterij | Vervangbare 550mAh CR3032 batterij |

| W2 baken | W3/W3B baken | W3 Pro-baken | W5 baken | W6 baken |

| Noordse nRF52832 | Noordse nRF52810/ nRF52832 | Noordse nRF52810/ nRF52832 | Noordse nRF52832 | Noordse nRF52811/ nRF52810/ nRF52832 |

| PC+TPU | ABS + pc | ABS+PC TPE | PC+Cover glas ,TPU | ABS + pc |

| RGB-led | Enkele rode LED | Enkele rode LED | RGB-led | Enkele rode LED |

| Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Oplaadbare 80mAh lithium | Vervangbare 220mAh CR3032 batterij | Niet vervangbare 220mAh CR3032 | Oplaadbare 230mAh lithiumbatterij | Vervangbare 220mAh CR3032 |

Behuizingsmaterialen

Zoals je kunt zien aan de hierboven genoemde Moko-bakenserie. MOKO bakenbehuizingen zijn gemaakt van één, of de combinatie van twee of meer van de hieronder vermelde behuizingsmaterialen:

- buikspieren (Acrylonitrilbutadieenstyreen)

- pc (Polycarbonaat)

- PMMA (Acryl)

- TPU (thermoplastisch polyurethaan)

Waarom we voor ze kiezen?

buikspieren

- Het kan gemakkelijk worden gepigmenteerd (dat is, het absorbeert gemakkelijk kleuren door het pigmentatieproces).

- Het is gemakkelijk te manipuleren met machines en eenvoudig gereedschap

- Het is een geweldige isolator

- Heeft een lichtgewicht en is ongevoelig voor de meeste chemische lekkages

pc (Polycarbonaat)

- Het is sterk en kan aanzienlijke schokken weerstaan zonder veel schade

- Kan optimaal werken in een breed temperatuurbereik

- De verwerkte vorm is zeer aantrekkelijk

- Het is kosteneffectief voor gebruik in extreme omgevingen

PMMA (Acryl of plexiglas)

- Het kan worden gerecycled en hergebruikt zonder degradatie

- Het is krasbestendig

- Het komt in verschillende tinten van prachtige kleuren

TPU

- Het is zeer flexibel en duurzaam

- Het heeft een breed scala aan maten en kleuren

- Het straalt zeer minimale dampen uit tijdens het printen

Naast deze voordelen, deze materialen hebben hun specifieke nadelen. Daarom, we combineren twee of meer van de materialen in onze bakens om hun functies aan te vullen en ook om hun respectieve inefficiënties te compenseren. Dit maakt MoKo baken producten van de allerbeste materialen.

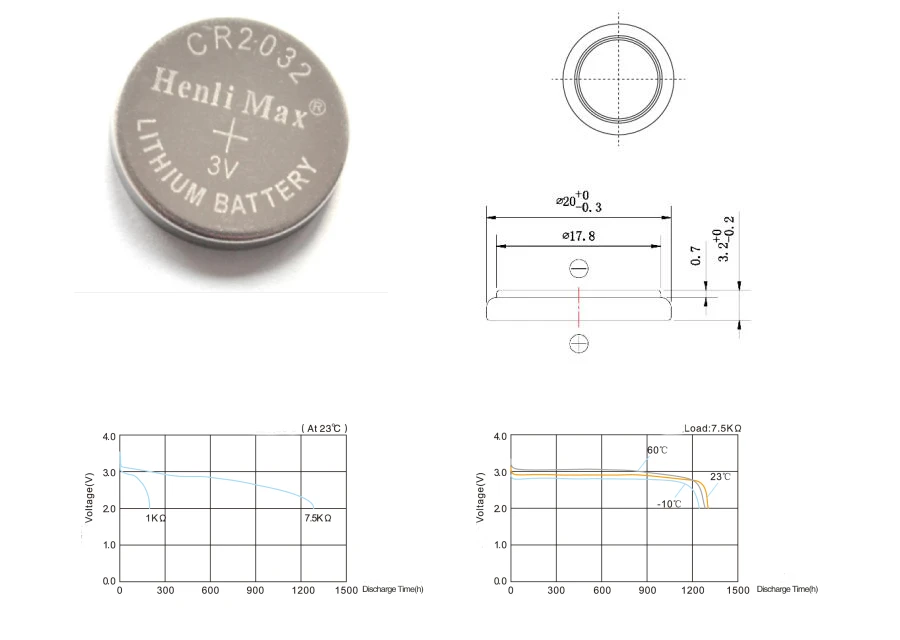

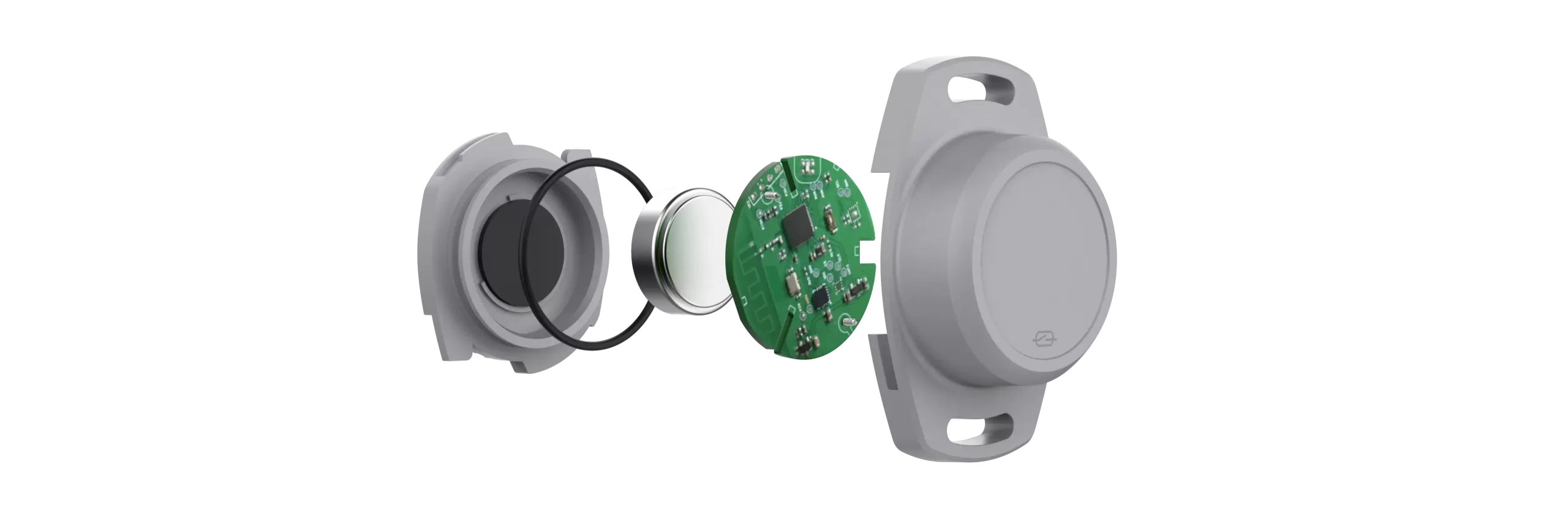

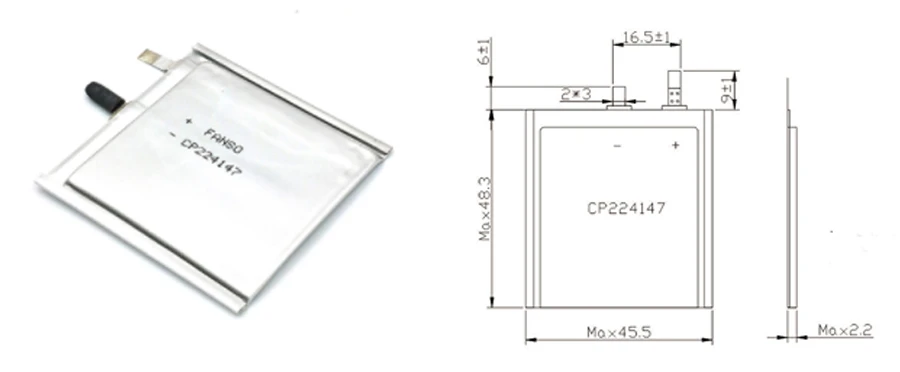

Batterijen

In deze bakens worden verschillende soorten en soorten batterijen gebruikt, variërend van vervangbare tot niet-vervangbare batterijen. Dat kan ofwel een muntcel zijn (of knop) batterijen, AAA-batterijen zijn echter een ander MoKo-batterijtype, Er worden ook AA-batterijen gebruikt. En, hoe lang elke batterij meegaat, hangt af van factoren zoals zenden, reclame-interval, en ook bakenprocessor-chiptype, onder andere.

AA- en AAA-batterijen zijn groter, omvangrijker, en worden gebruikt op veel grotere bakens die een hoger vermogen leveren en ook een hoger stroomverbruik hebben. Hoewel knoopcel- of knoopbatterijen veel kleiner zijn, slanker, en past in kleinere bakens met een lager stroomverbruik. Knoopcelbatterijen zijn lithium-ioncellen en ze kunnen tot 1000 mAh stroom leveren en zijn ook veel betrouwbaarder dan de andere.

Batterijen kunnen ook worden onderverdeeld in batterijen voor eenmalig gebruik of oplaadbare batterijen. De batterijen voor eenmalig gebruik hebben een bepaalde lading en worden gebruikt totdat ze leeg zijn en worden dan weggegooid. De gebruikelijke lage prijs en lage zelfontlading zijn de twee meest uitgesproken voordelen van batterijen voor eenmalig gebruik, en ze zijn ook zeer algemeen verkrijgbaar. Een nadeel is echter dat ze niet opnieuw kunnen worden gebruikt.

Oplaadbare batterijen zijn batterijen die gemaakt zijn om te worden gebruikt en vervolgens, kan steeds opnieuw worden opgeladen, doorlopend. Een voordeel van dit soort batterijen is dat ze erg lang meegaan en bovendien minder afval opleveren dan wegwerpbatterijen.

Hier zijn enkele tips voor het kiezen van de juiste batterij voor uw baken:

- Controleer welke batterij het apparaat gebruikt en ga verder met dat soort.

- Weeg de voor- en nadelen van de verschillende batterijen af en beslis welke het beste is voor uw apparaat en past bij uw behoeften.

De belangrijkste keuze van het MOKO-baken zijn de knoopcelbatterijen voor eenmalig gebruik, omdat ze een laag stroomverbruik en ontlading hebben en ook een langere levensduur van de batterij hebben in vergelijking met andere.

Antennes

Een antenne is een belangrijk onderdeel van een baken en de juiste antenne zal de prestaties van het apparaat aanzienlijk verbeteren. De meest voorkomende soorten antennes zijn PCB (Printplaat) antenne, Keramische antenne,Chip-antenne, FPC-antenne en de Whip-antenne.

PCB-antenne

Deze antenne bestaat uit een spoor dat op een printplaat is getekend. De soorten sporen op het bord kunnen ook variëren, afhankelijk van een aantal factoren, waaronder de benodigde ruimte. Het spoor wordt op het bord geplaatst om draadloze communicatie te vergemakkelijken en kan soms tijdrovend zijn om te produceren.

Voordelen van de PCB-antenne zijn onder meer::

- De traceringsantenne is meestal ingebed tijdens de productie.

- De antenne heeft een brede bandbreedte

- Het heeft een sterk en betrouwbaar netwerk

- Hun tweedimensionale structuur helpt hun omvang te beperken

Nadelen van de PCB-antenne zijn onder meer::

- Ze nemen een lange periode in beslag en zijn een uitdaging om te ontwerpen

- Ze hebben veel meer ruimte nodig dan andere antennes

- Ze kunnen soms gemakkelijk worden verstoord door de omgeving of het weer

- Ze zijn duur om te maken

- Na de fabricage kunnen er geen wijzigingen of aanpassingen aan de antenne worden aangebracht.

Chip-antenne: dit soort antenne vereist een kleine ruimte om te worden geïmplementeerd. Ze kunnen ook worden geïntegreerd met de printplaat om hoogfrequente elektromagnetische golven af te geven, die een beperkt bereik hebben.

Voordelen van de chipantenne zijn onder meer::

- Het is kosteneffectief

- Hun eigenschappen en functie kunnen op veel verschillende manieren worden geconfigureerd

- Ze zijn klein van formaat

- Ze zijn minder gevoelig voor interferentie van de omgeving

- Ze zijn eenvoudig te configureren, wijzigen of vervangen.

Nadelen van de chipantenne zijn onder meer::

- Ze hebben hogere initiële kosten

- In vergelijking met een traceerantenne op een printplaat, het loopt een beetje achter qua prestaties.

zweep antenne: Deze antenne bestaat voornamelijk uit een dunne staaf of een flexibele draad die is aangesloten op een zender. Dit soort antennes zijn meestal flexibel om niet gemakkelijk te breken wanneer ze worden gestoord of verplaatst.

Voordelen van de sprietantenne zijn onder meer::

- Ze zijn meestal klein van formaat

- Ze hebben een grote bandbreedte

- Ze zijn heel eenvoudig te bouwen en te configureren

- Ze zijn erg gevoelig

- Ze zijn bestand tegen elektrische ruis.

Nadelen zijn onder meer::

- Voor een betere gevoeligheid, de staaf/draad moet op een grotere hoogte zijn.

- Voor betere prestaties, de antenne moet op een goed grondvlak staan.

Ceramische antenne:Sommige bakenmodellen (zoals H1, H5, W2) gebruik keramische antenne, die stabiele parameters heeft, klein formaat en hoeft niet veel ontwerpinspanning te besteden.

FPC-antenne:Er zijn ook enkele modellen (zoals W5) FPC-antenne gebruiken,die is gebaseerd op de fabrikanten van antenneontwerpen voor gericht ontwerp;, dit soort antenne toepasbaarheid is smal, elk model moet afzonderlijk worden ontworpen!.

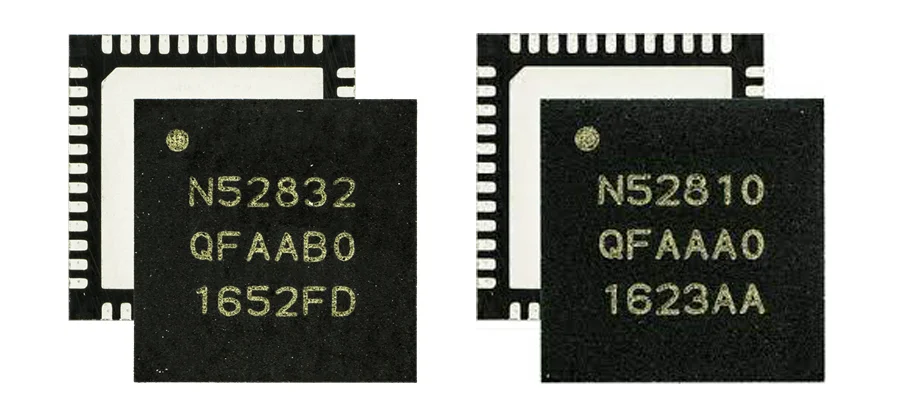

Chips gebruikt in bakens

De twee belangrijkste chips die in het MOKO-baken worden gebruikt, zijn de nRF52832- en nRF52810-chips.

De nRF52832-chip is een krachtige multiprotocol-chip die in veel Bluetooth- en draadloze apparaten wordt gebruikt vanwege de hogesnelheidsfunctie die een snelheid tot 2 Mbps ondersteunt en ook Bluetooth Low Energy ondersteunt (WERD) terwijl het een zeer goed geheugen biedt voor zowel de Flash als het RAM. Deze chip is gebouwd rond een Arm Cortex M4 CPU met een 64MHz floating-point unit. Het heeft ook een adaptief energiebeheersysteem waardoor het een zeer laag energieverbruik heeft.

De nRF52810-chip is een ander lid van de nRF52 en heeft ook een CPU die ARM Cortex M4 gebruikt en dezelfde architectuur gebruikt als anderen in zijn groep, die eenvoudige migratie en gebruik van de ene chip naar de andere ondersteunt. Het bevat functies zoals:

- De 192 kb flash met een 24 kb geheugen

- een kwadratuurdemodulator

- een programmeerbaar uitgangsvermogen

- een hoge snelheid van SPI 8MHz

- een on-chip DC buck-converter

- een eenvoudige DMA voor verbinding met digitale interfaces

- een programmeerbare perifere interconnect

En heeft verschillende toepassingen en toepassingen, zoals in medische en fitnesssensoren, speelgoed, en ook afstandsbedieningen.

Waterdichte niveaus

De Ingress Protection-classificaties worden gebruikt om de waterdichtheid van het MoKo-baken te meten. Dit soort classificatie groepeert en beoordeelt de mate van bescherming tegen potentieel schadelijke bedreigingen zoals stof, toevallig contact, en water. IP-classificaties zijn er in een formaat zoals 'IP 65', waarbij het eerste cijfer de bescherming tegen stof en vuil aanduidt, terwijl het tweede cijfer de bescherming of weerstand tegen water aangeeft. Het MOKO-baken heeft niveaus variërend van IP65, IP66, en IP67, die als volgt worden gedefinieerd::

- IP65: Dit niveau betekent dat het baken is beschermd tegen waterstralen en water dat door een sproeier wordt versproeid (6.3mm). De testperiode hiervoor is 15 minuten; het watervolume is 12.5 liter per minuut, terwijl de waterdruk 30kPa is op een afstand van 3m.

- IP66: Dit niveau betekent dat het baken is beschermd tegen krachtige waterstralen en water dat door een mondstuk wordt versproeid (12.5mm). De testperiode hiervoor is 3 minuten; het watervolume is 100 liter per minuut, terwijl de waterdruk 100kPa is op een afstand van 3m.

- IP67: Dit niveau betekent dat het baken is beschermd tegen onderdompeling in water tot 1m. De testperiode hiervoor is 30 minuten;

PCB-productietechnieken

Het productieproces van een PCB is een complex proces en er zijn veel stappen nodig die nauwkeurig moeten worden uitgevoerd om tot het eindproduct te komen. Het productieproces van PCB's is als volgt::

- De eerste stap is het ontwerpproces. Hier legt de ontwerper of fabrikant een schets voor de PCB vast en identificeert hij ook de vereisten ervan. Ontwerpsoftware kan ook worden gebruikt en een veelgebruikte is Extended Gerber. Deze software codeert alle nuttige informatie die de ontwerper nodig heeft en gaat er ook meerdere keren overheen om ervoor te zorgen dat er geen fouten aanwezig zijn.

- Nadat het ontwerp is gemaakt, het moet nog steeds talloze keren worden gecontroleerd om ervoor te zorgen dat alles op zijn plaats zit en dat er geen belangrijke componenten ontbreken als het voldoende is gecontroleerd en er geen fout kan worden gevonden, het ontwerp kan dan door naar de volgende fase.

- Een printer die bekend staat als de plotterprinter wordt gebruikt om het ontwerp van de PCB af te drukken. Deze printer maakt een speciale film van het ontwerp en de lagen van het bord zijn weergegeven in zwarte en transparante inkt. De zwarte inkt vertegenwoordigt de koperen circuits, terwijl de heldere inkt de niet-geleidende delen van het bord vertegenwoordigt. Na het afdrukken, de films zijn gerangschikt en er worden gaten doorheen geponst om ze uit te lijnen.

- De fabrikant drukt het ontwerp vervolgens af op een stuk laminaat, terwijl er koper aan wordt toegevoegd. Vervolgens wordt het laminaat bedekt met een film die lichtgevoelig is (bekend als de weerstand) en dienovereenkomstig opgesteld, met behulp van de gaten geponst voor uitlijning. Als ze handig op een rij staan, er wordt een ultraviolette straal doorheen geleid om de resist te harden, en vervolgens wordt het bord gewassen met een alkalische oplossing om de resterende en ongewenste fotoresist weg te wassen. Het gaat dan door hogedrukreiniging en wordt vervolgens gelaten om te drogen.

- Na het drogen, het benodigde koper op het bord is afgedekt, terwijl de rest wordt blootgesteld aan een chemische stof die ongewenst koper van het bord verwijdert, en laat alleen het vereiste of gewenste bedrag achter.

- Na het adequaat etsen en verwijderen van ongewenst koper, het bord wordt vervolgens schoongemaakt en vervolgens uitgelijnd volgens laag. De lagen worden op een machine geplaatst die een speld door de gaten in de verschillende lagen van het bord drijft.

- Na de uitlijning van de laag, er wordt een geautomatiseerde optische inspectie uitgevoerd om er zeker van te zijn dat er geen fouten aanwezig zijn. Dit proces is erg belangrijk omdat dit de laatste fase is waarin u wijzigingen aan het bord kunt aanbrengen voordat ze permanent worden samengevoegd en er geen verdere wijzigingen of fouten kunnen worden verholpen. Deze inspectie wordt uitgevoerd door een machine.

- Nadat de lagen zijn gecontroleerd en zonder gebreken of fouten zijn bevonden, de verschillende lagen zijn dan klaar om te worden versmolten. De lagen zijn als een sandwich versmolten en worden gedaan op een speciale perstafel met behulp van metalen klemmen. Eerst wordt een laag voorgecoate epoxyhars geplaatst placed, gevolgd door een laag substraat, en dan een laag koperfolie die ook wordt gevolgd door meer harsvellen en dan uiteindelijk bedekt met een stuk koper dat een persplaat wordt genoemd. Nadat deze op elkaar zijn gestapeld, het wordt dan mechanisch geperst en goed vastgezet. Vervolgens wordt de stapel naar een lamineerpers gebracht om warmte en druk uit te oefenen op de verschillende lagen om ze bij elkaar te houden.

- De stapel wordt vervolgens door een röntgenapparaat gevoerd dat boorplekken controleert en lokaliseert en vervolgens wordt geboord, overtollig koperresten verwijderen removing.

- Dan is de volgende stap het plateren, waarbij het bord wordt schoongemaakt en vervolgens een chemische stof wordt gebruikt om de verschillende PCB-lagen te smelten en vervolgens wordt ondergedompeld in andere chemicaliën, waarvan er één koper bevat.

- Vervolgens wordt er nog een laag fotoresist aangebracht, naast degene die eerder is toegepast. Echter, deze fotoresist wordt alleen op de buitenste laag aangebracht voordat deze vervolgens opnieuw wordt belicht door een machine.

- Vervolgens wordt een buitenlaag geëtst, en in dit proces, extra overtollig ongewenst koper wordt verwijderd met een oplosmiddel. Dit bereidt het vervolgens voor op een andere geautomatiseerde optische inspectie met een machine.

- De buitenste laag ondergaat vervolgens nog een ronde van geautomatiseerde optische inspectie om ervoor te zorgen dat het ontwerp overeenkomt met wat is geproduceerd en dat al het overtollige koper wordt verwijderd om onjuiste elektrische verbindingen te voorkomen.

- De panelen worden vervolgens grondig gereinigd voordat een soldeermasker wordt aangebracht. Elk paneel is bedekt met een inktepoxy- en soldeermaskerfilm en wordt vervolgens in een oven geplaatst om uit te harden.

- Na dit, relevante belangrijke informatie wordt vervolgens op het bord geschreven en afgedrukt. Informatie zoals bedrijfs-ID-nummers, waarschuwingslabels, logo's van advertentiefabrikanten zijn inbegrepen.

- Dan is het geplateerd met geleidende materialen, en wordt getest om ervoor te zorgen dat het zijn functies naar behoren uitvoert, en na controles, wordt vervolgens verpakt en verzonden voor verkoop en levering.

Testproces van MOKO-baken:

Testen is een belangrijk aspect omdat het verifieert of het apparaat correct werkt zoals het zou moeten zijn. Alle bakens en bakentypes kunnen op elk moment worden getest; deze test kan worden gedaan met behulp van de zelftestfunctie. Operationele testen, echter, soms toestemming en goedkeuring nodig, en aan de volgende vereisten moet worden voldaan voordat goedkeuring wordt gegeven::

- Het baken moet worden gecodeerd met het TEST-protocol.

- De 121.5/243 MHZ-signaal moet worden uitgeschakeld.

- Voorafgaande kennisgeving moet worden gegeven.

In het geval van fabrikanten die MOKO-baken testen, aan sommige van deze vereisten moet ook worden voldaan:

- De test mag niet langer duren dan een periode van 15 minuten.

- De locatie van de test moet voldoende worden verstrekt.

- Voorafgaande kennisgeving van ten minste twee dagen moet worden gegeven.

- Beacon bursts moeten worden beperkt.

- Het testdoel van de beoogde test moet worden vermeld

- De testbeschrijving moet worden vermeld:.

- De Beacon-ID moet worden opgegeven.

Testprocessen van MOKO baken zijn als volgt::

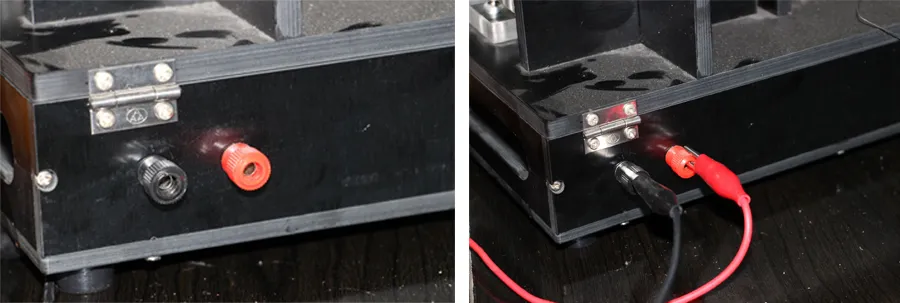

Bedrading en meter voorbereiden

- Neem een enkele PCBA met gebrande firmware en plaats deze in het testrek. Het testrek kan worden gevoed door een instelbare 3,0V-3,3V voeding. De rode aansluiting aan de achterkant van het testrek is de positieve aansluiting, terwijl de negatieve aansluiting van het testrek wordt weergegeven door de zwarte aansluiting.

- Zet de aan/uit-schakelaar van het armatuur aan!, en de wijzer voltmeter geeft de voedingsspanning aan van 3.0-3.3V (Opmerking: de USB-interface van de ampèremeter met digitaal display moet in het USB-gat van de computer worden gestoken voor voeding;)

- Sluit het ene uiteinde van de rode USB aan op de seriële poorttool die met de draad is aangesloten op het USB-uiteinde van de computer, en sluit het andere uiteinde aan op het testrek.

- Open Beacon seriële poort printen bovenste computersoftware

- Selecteer het seriele poortnummer van de corresponderende module, en klik “Seriële poort openen”.

- Plaats de enkelvoudige printplaat in het testrek, bekrachtig de PCB, en het PCB-lampje knippert. Nadat de lamp uit is, de digitale display-ampèremeter geeft een waarde van ongeveer 1mA weer.

- Klik “verbinding verbreken” en observeer de ampèremeter van het digitale display. Het laat zien dat de waarde onder 100uA zich in een staat van sprong bevindt, en het springt herhaaldelijk binnen het bereik van tientallen uA. De minimale sprong onder 20uA is vereist om normaal te zijn.

- Als de ampèremeter met digitaal display niet aan de bovenstaande vereisten voldoet:, de PCB wordt verwijderd voor een defecte productbehandeling; (meestal veroorzaakt door vals lassen veroorzaakt door patch- of materiële schade).

Bedradingsinstructies voor printerinstallatie

- Installeer de USB naar de seriële poorttool en printerdriver. Hulpprogramma's voor USB naar seriële poort en printerstuurprogramma's zijn opgeslagen in de map met stuurprogramma's; De stroomtoegang van de printer gebruiken, USB draai negen seriële poort sluit de printer en computer aan. Het blauwe lampje op de printer brandt altijd na het inschakelen en de verbinding is geslaagd.

De werking van de bovenste computer

- Open de “MOKO Beacon seriële poort om de bovenste computersoftware af te drukken”.

- Selecteer de productie-interface en vul het batchordernummer in.

- Selecteer het seriele poortnummer van de corresponderende module, en klik “Seriële poort openen”.

- Klik op "Configuratie importeren" en selecteer het bestand the.ini in de map.

Etiketten printen

- De volgende bewerkingen moeten worden voltooid binnen: 30 seconden nadat de duwstang van de testbank naar beneden is geduwd. Als de bewerking halverwege wordt onderbroken, duw de duwstang omhoog en duw de module weer naar beneden!.

- Plaats de enkelvoudige printplaat in het testrek, bekrachtig de PCB, en het PCB-lampje knippert. Nadat de lamp uit is, de digitale display-ampèremeter geeft een waarde van ongeveer 1mA weer;

- Klik “Loop” rechtsonder lower.

- Het groene karakter “succes” verschijnt in het venster van het vergelijkingsresultaat, en de sensorstatus is: “OK”. Als succes optreedt, de printer drukt het label af. Controleer of de woorden op de gedrukte sticker boven en onder gecentreerd zijn.

- Wanneer de weergave succesvol is, Klik “verbinding verbreken” en klik “Sparen”. Houd er rekening mee dat elke bewerking slechts één keer kan worden aangeklikt om op te slaan, klik niet twee keer!

Invoerapparaattest

Druk lang op de knop op de armatuur voor 3S om het apparaat uit te schakelen;, en de LED zal ongeveer branden 2 seconden. De knop is nodig om helder te voelen zonder hysteresis, wat aangeeft dat de knop normaal functioneert.

Verzend mail

- Aan het einde van elke testdag, stuur het bestand “mysqliteDatabase” naar het aangewezen QA-audit-e-mailadres.

- De testsupervisor uploadt de beoordeelde testgegevens van de bestelling naar een gecomprimeerd bestand naar de FTP-server, en het bestandspad is productiegegevens /1. Fabrieksfeedbackgegevens /1. Bluetooth MOKO-baken

- QA stuurt de bevestigde gegevens naar de zakelijke e-mail.

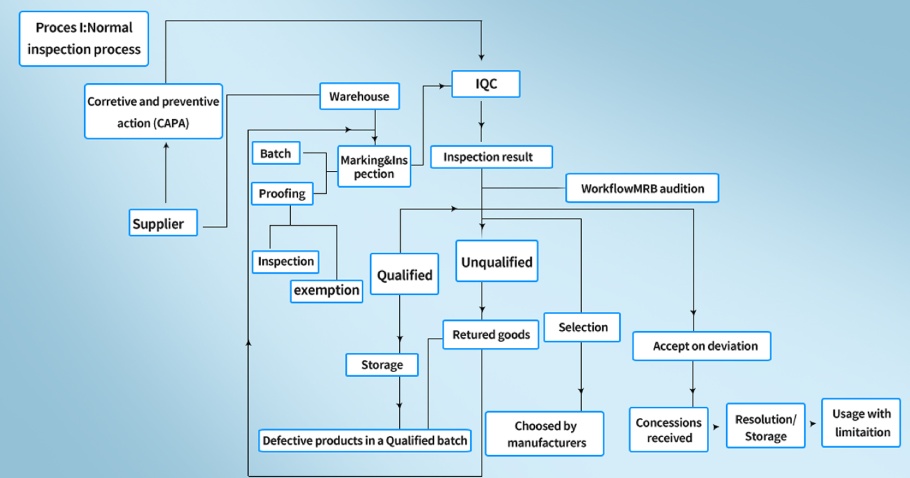

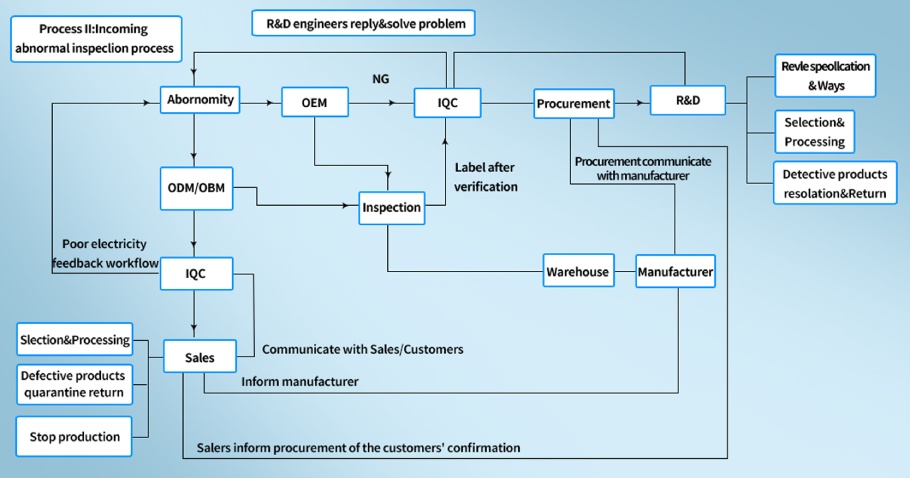

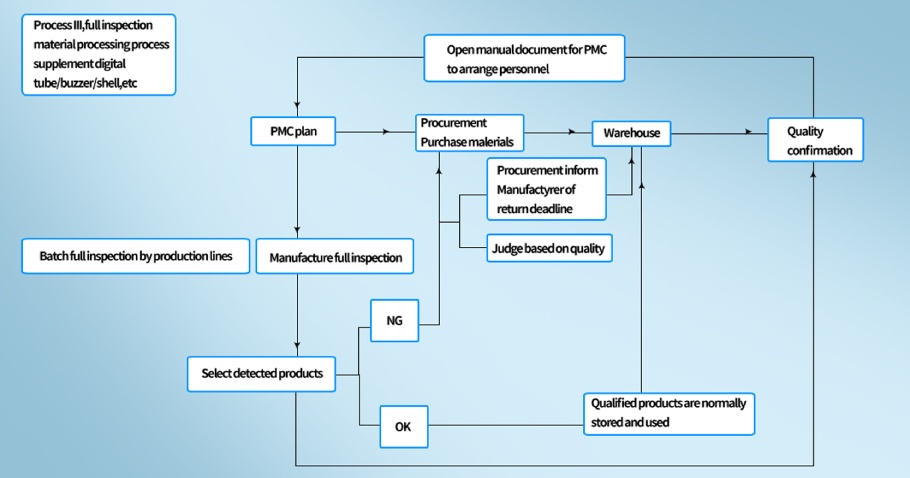

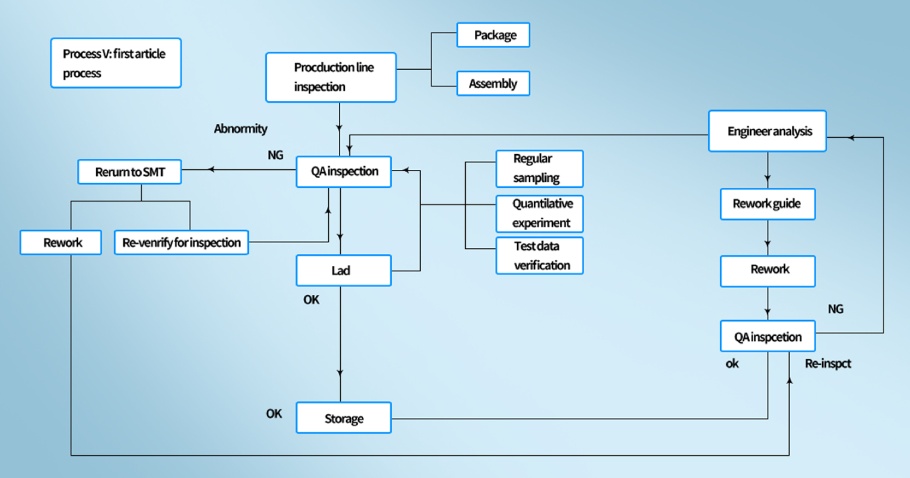

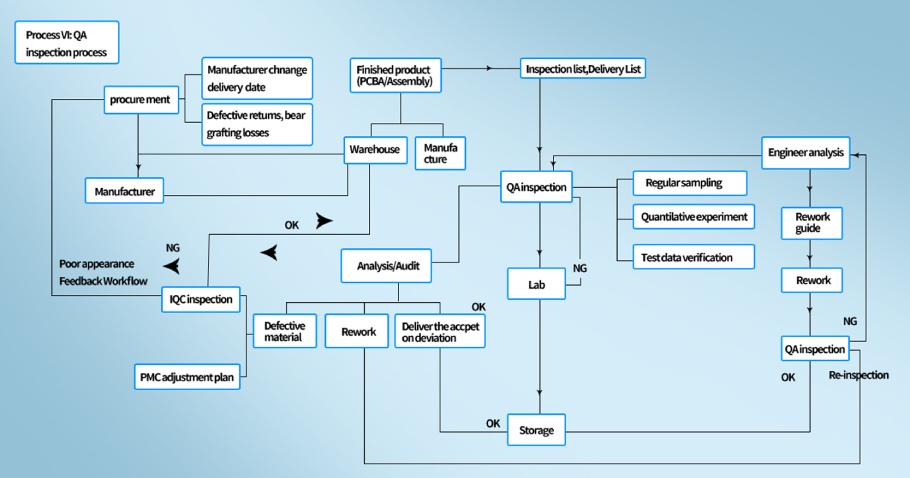

Het inspectieproces voor MOKO baken

Het inspectieproces voor MOKO baken staat bekend als de eerste artikelinspectie (DOEN) en dit wordt gedaan wanneer een persoon, wie is daar normaal gesproken bevoegd voor?, gebruikt meetapparatuur om een of meer onderdelen van het apparaat te meten en te testen om er zeker van te zijn dat ze allemaal goed werken. Vervolgens worden ze vergeleken met de specificaties en functionaliteit die door de klant worden vermeld om te zien of ze overeenkomen. De componenten die voor het testen worden geselecteerd, worden meestal geselecteerd uit de eerste batch producten die worden vervaardigd. Inspectie wordt gedaan om verschillende redenen, waarvan sommige omvatten::

- Om de nauwkeurigheid van de tekeningen te verifiëren en te controleren met het vervaardigde eindproduct:

- Om te controleren of de juiste productieprocedures zijn gevolgd bij de vervaardiging van dat product.

- Om na te gaan en ervoor te zorgen dat de fabrikant voldoet aan de productie-eisen.

- Om elke minuut of grote verschuiving in de locatie van de PCB te bepalen.

- Om vast te stellen of er mogelijke veranderingen of belemmeringen zijn tijdens het productieproces.

Het hieronder vermelde proces omvat::

- De eerste fase is het definiëren van de behoeften en vereisten van de inspectie. Waarom inspecteer je?? Waar inspecteer je op?? En ook de eisen waaraan de producten tijdens de inspectie moeten voldoen, moeten worden gedefinieerd.

- De volgende stap is het inspectieplan waarbij de inspecteur een plan maakt van het proces waarmee de inspecteur de producten wil controleren..

- Nadat de inspecteur een plan heeft, de inspecteur gaat vervolgens verder met het inspecteren van de producten.

- De producten worden beoordeeld op basis van hun eisen, functionaliteit, en kwaliteit, en als er gebreken in hen zijn. Als er een defect of fout wordt gevonden, het wordt dan teruggeroepen en ofwel teruggestuurd voor wijziging en reparatie of het wordt vernietigd.

- Als de producten de test zonder problemen of klachten doorstaan, de producten worden vervolgens goedgekeurd om te worden verzonden voor opslag, levering, of verkoop al naar gelang het geval.

- Tijdens het testen van de materialen, de inspecteur stelt een gedetailleerd rapport op van het hele proces en de operatie, samen met eventuele fouten of gesignaleerde defecten. Het definitieve compilatierapport wordt vervolgens naar de fabrikant gestuurd of naar degene aan wie de inspecteur rapporteert. En, van daaruit worden acties ondernomen, om door te gaan of om enkele cruciale wijzigingen aan te brengen.

Wat de inspecteur controleert

Enkele van een aantal dingen die de inspecteur controleert, zijn::

- De kwaliteit van de producten

- De hoeveelheid van de geproduceerde producten:

- De verpakking van het product

- de verbindingen, vooral de elektrische binnen de producten

- De fabricage procedure en processen:.

- De hardware van de onderzochte materialen

Wanneer wordt een Inspectie uitgevoerd??

Een inspectie wordt meestal uitgevoerd tijdens de eerste productierun, of wanneer het ontwerp van een product verandert, om ervoor te zorgen dat het nog steeds zijn functionaliteit behoudt, ongeacht de wijziging. Ook als sommige productiefactoren zouden veranderen, bijvoorbeeld, de bron van de grondstoffen, een inspectie is vereist om ervoor te zorgen dat het zijn kwaliteit terugkrijgt.

Een inspectie is belangrijk en noodzakelijk omdat het helpt om de kwaliteit van het product te behouden, terwijl ook het afval als gevolg van productiefouten wordt verminderd en ook tijd wordt bespaard door potentiële problemen eerder op te vangen.

Ook, met de opkomst van technologie, computers worden nu gebruikt om cruciale informatie digitaal vast te leggen en op te slaan zonder dat alles op papier hoeft te worden vastgelegd, en helpt ook bij het genereren van onmiddellijke rapporten onmiddellijk na het proces van de eerste artikelinspectie.

Er zijn twee soorten productie-inspecties:

Te zijner tijd van productie: In deze fase, de producten worden halverwege het productieproces getest en geïnspecteerd om fouten vroegtijdig te identificeren en verspilling te voorkomen. Dit type wordt meestal gedaan en is ideaal voor grootschalige productproductie, en voor producten met een hoog risico op defecten.

De laatste fase Inspectie: Dit type inspectie wordt meestal uitgevoerd na het gehele productie- en fabricageproces. Wat nu wordt geïnspecteerd, is het eindproduct om de veiligheid en normen van het product te verifiëren.

Hoewel het kwaliteitscontrole- en inspectieproces erg belangrijk zijn bij de productie,, sommige bedrijven voelen zich daar misschien niet prettig bij en gebruiken vaak een aantal tactieken om interferentie met kwaliteitscontrole te voorkomen of te verminderen.

Hoewel we op geen enkele manier een kooiinspectie uitvoeren, sommige bedrijven doen dat. U moet voorkomen dat u koopt bij een bedrijf dat een van de hieronder vermelde duistere tactieken voor hen toepast om kwaliteitscontrole te vermijden.

Sommige Bedrijf macht voorkomen inspectie door middel van een aantal tactieken

- Verkeerd fabrieksadres opgeven:

Sommige bedrijven, in een poging om het feitelijke proces of de omstandigheden van het productieproces te verbergen of te maskeren, kan een vals adres geven om de inspectie te laten plaatsvinden. Ze kunnen voor de inspectie een andere locatie inplannen die nogal verschilt van de locatie waar de daadwerkelijke productie plaatsvindt.

- Toegang tot delen van het gebouw beperken

Ook als het juiste adres voor de productielocatie is opgegeven, sommige bedrijven willen misschien nog steeds de toegang van de auditor beperken en hem/haar verhinderen bepaalde gebieden te betreden. De toegestane gebieden zijn vaak de opslagruimte of het magazijn waar de afgewerkte producten worden opgeslagen en een ander gebied dat is toegewezen voor inspectie, die verschilt van het productiegebied en ze kunnen meestal worden vergezeld door fabrieksarbeiders of personeel om te voorkomen dat ze afdwalen.

Een vastgestelde datum voor inspectie niet bevestigen:

Een andere manier waarop sommigen dit kunnen proberen te vermijden, is wanneer er geen vaste en bevestigde datum is voor de kwaliteitscontrole en auditie audit. Het bedrijf herschikt meestal meerdere keren of kan een reden aanvoeren om planning voor een bepaalde datum te vermijden.

Niet de juiste apparatuur leveren:

Hoewel sommige auditors enige test- en kwaliteitscontroleapparatuur hebben, een groot deel zou door het bedrijf moeten worden geleverd om de resultaten nauwkeurig te kunnen lezen en sommigen zouden dit kunnen proberen te omzeilen door de inspecteurs te voorzien van defecte of geknoeide apparatuur om valse metingen of resultaten te geven die gunstig zijn voor het bedrijf. Andere tijden, ze kunnen een excuus aanvoeren dat de apparatuur om de een of andere reden op dat moment niet beschikbaar is.

Sommige tests op locatie weigeren:

Sommige bedrijven kunnen om een of twee redenen ervoor kiezen om bepaalde specifieke tests niet ter plaatse uit te voeren.