อุปกรณ์บีคอนของเรา

บีคอน MOKO มาในหลากหลายซีรีย์ซึ่งแบ่งออกเป็นซีรีย์ H, ซีรีส์ M และซีรีส์ W.

ตัวอย่างบางส่วนหรือ Moko Beacon อยู่ด้านล่าง:

| M1 คโออิน บีคอน | M2 Beacon |

| ชิป nRF52810 | นอร์ดิก nRF52811/nRF52810/nRF52832 |

| ABS + วัสดุพีซี | เอบีเอส + พีซี |

| ไฟ LED สีแดงเดียว | ไฟ LED สีแดงเดียว |

| Apple iBeacon | Apple iBeacon |

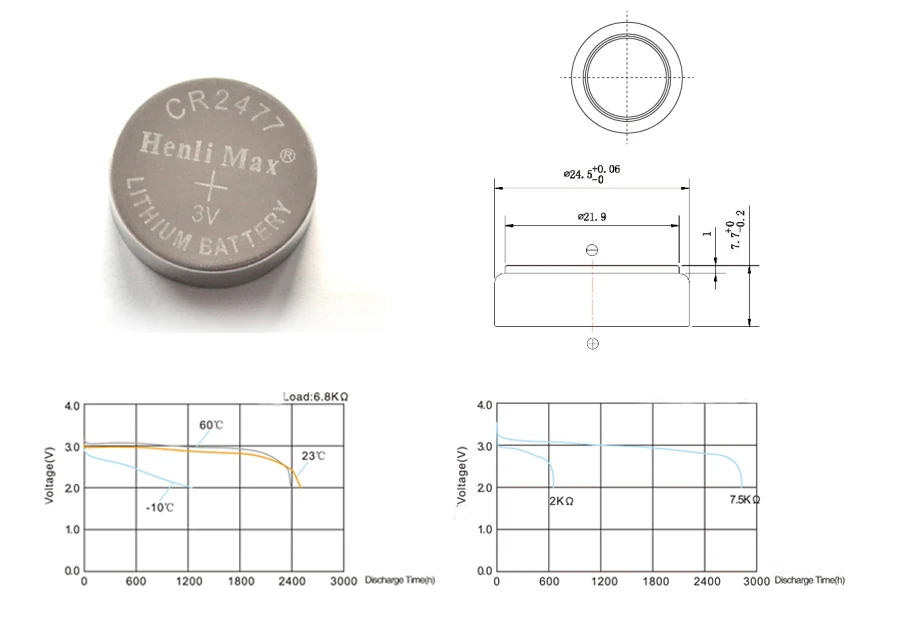

| แบตเตอรี่ 220mAh CR203 แบบถอดเปลี่ยนได้ | แบตเตอรี่ CR2477 1000mAh แบบถอดเปลี่ยนได้ |

| H1 บีคอน | H2 Beacon | H2A Beacon |

| ชิปหลัก nRF52832 และ nRF52810 | ชิปหลัก nRF52832 และ nRF52810 | ชิปหลัก nRF52810 |

| ผลิตจากวัสดุ ABS + PC + TPU | ผลิตจากวัสดุ ABS + PC + TPU | ผลิตจากวัสดุ ABS + PC + TPU |

| ไฟ LED สีแดงเดียว | ไฟ LED สีแดงเดียว | ไฟ LED สีแดงเดียว |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

| แบตเตอรี่ลิเธียม CR2032 220mAh แบบถอดเปลี่ยนได้ | แบตเตอรี่ลิเธียม CR2477 1000mAh แบบถอดเปลี่ยนได้ | แบตเตอรี่ลิเธียม CR2477 1000mAh แบบถอดเปลี่ยนได้ |

| H3 Beacon | บีคอนเซ็นเซอร์ H4/H4 Pro | H5 RFID Beacon |

| ชิปหลัก nRF52832 และ nRF52810 | ชิป nRF52832 | ชิป nRF52810 |

| ผลิตจากวัสดุ ABS | ABS + วัสดุ PC และ PMMA | ผลิตจากวัสดุ ABS + PC + TPU |

| ไฟ LED สีแดงเดียว | 1 สีเขียวและ 1 ไฟ LED สีแดง | ไฟ LED สีแดงเดียว |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

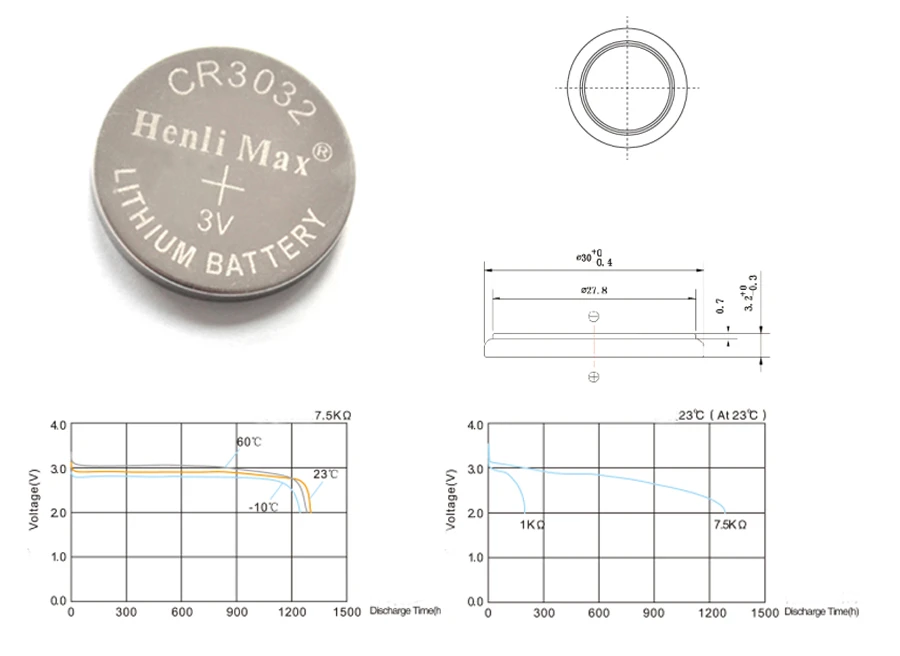

| แบตเตอรี่ Li-MnO2 800mAh แบบเปลี่ยนไม่ได้ | แบตเตอรี่ AAA ขนาด 1200mAh แบบถอดเปลี่ยนได้ | แบตเตอรี่ 550mAh CR3032 แบบถอดเปลี่ยนได้ |

| W2 Beacon | บีคอน W3/W3B | W3 Pro บีคอน | W5 บีคอน | W6 Beacon |

| นอร์ดิก nRF52832 | นอร์ดิก nRF52810/ nRF52832 | นอร์ดิก nRF52810/ nRF52832 | นอร์ดิก nRF52832 | นอร์ดิก nRF52811/ nRF52810/ nRF52832 |

| PC+TPU | เอบีเอส + พีซี | ABS + PC TPE | PC+ฝาครอบกระจก ,TPU | เอบีเอส + พีซี |

| RGB LED | ไฟ LED สีแดงเดียว | ไฟ LED สีแดงเดียว | RGB LED | ไฟ LED สีแดงเดียว |

| Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon |

| แบตเตอรี่ลิเธียม 80mAh แบบชาร์จได้ | แบตเตอรี่ 220mAh CR3032 แบบถอดเปลี่ยนได้ | 220mAh CR3032 . แบบถอดเปลี่ยนไม่ได้ | แบตเตอรี่ลิเธียม 230mAh แบบชาร์จได้ | ถอดเปลี่ยนได้ 220mAh CR3032 |

วัสดุห่อหุ้ม

ดังที่คุณเห็นจากชุดสัญญาณ Moko beacon ด้านบน. เคสตู้บีคอน MOKO ทำจากหนึ่ง, หรือการรวมกันของวัสดุตู้ข้างใต้รายการตั้งแต่สองรายการขึ้นไป:

- ABS (อะคริโลไนไตรล์-บิวทาไดอีน-สไตรีน)

- พีซี (โพลีคาร์บอเนต)

- PMMA (อะคริลิค)

- TPU (เทอร์โมพลาสติกโพลียูรีเทน)

ทำไมเราถึงเลือกพวกเขา

ABS

- สามารถลงสีได้ง่าย (นั่นคือ, มันดูดซับสีได้อย่างง่ายดายผ่านกระบวนการสร้างเม็ดสี).

- จัดการได้ง่ายด้วยเครื่องจักรและเครื่องมือง่ายๆ simple

- เป็นฉนวนที่ดี

- มีน้ำหนักเบาและกันสารเคมีหกรั่วไหล

พีซี (โพลีคาร์บอเนต)

- มันแข็งแกร่งและสามารถทนต่อแรงกระแทกได้มากโดยไม่มีความเสียหายมาก

- สามารถทำงานได้อย่างเหมาะสมในช่วงอุณหภูมิกว้าง

- รูปแบบการประมวลผลนั้นน่าดึงดูดมาก

- คุ้มค่าสำหรับการใช้งานในสภาพแวดล้อมสุดขั้ว

PMMA (อะคริลิคหรือลูกแก้ว)

- สามารถรีไซเคิลและนำกลับมาใช้ใหม่ได้โดยไม่เสื่อมสภาพ

- กันรอยขีดข่วน

- มาในเฉดสีต่างๆที่สวยงาม

TPU

- มีความยืดหยุ่นสูงและทนทาน

- มีหลากหลายขนาดและสี

- ปล่อยควันออกมาน้อยมากระหว่างการพิมพ์

นอกจากข้อดีเหล่านี้แล้ว, วัสดุเหล่านี้มีข้อเสียเฉพาะของพวกเขา. ดังนั้น, เรารวมวัสดุสองชนิดขึ้นไปในบีคอนของเราเพื่อเสริมการทำงานของวัสดุเหล่านี้และยังชดเชยความไร้ประสิทธิภาพตามลำดับ. ทำให้ผลิตภัณฑ์บีคอนของ MoKo เป็นวัสดุที่ดีที่สุด.

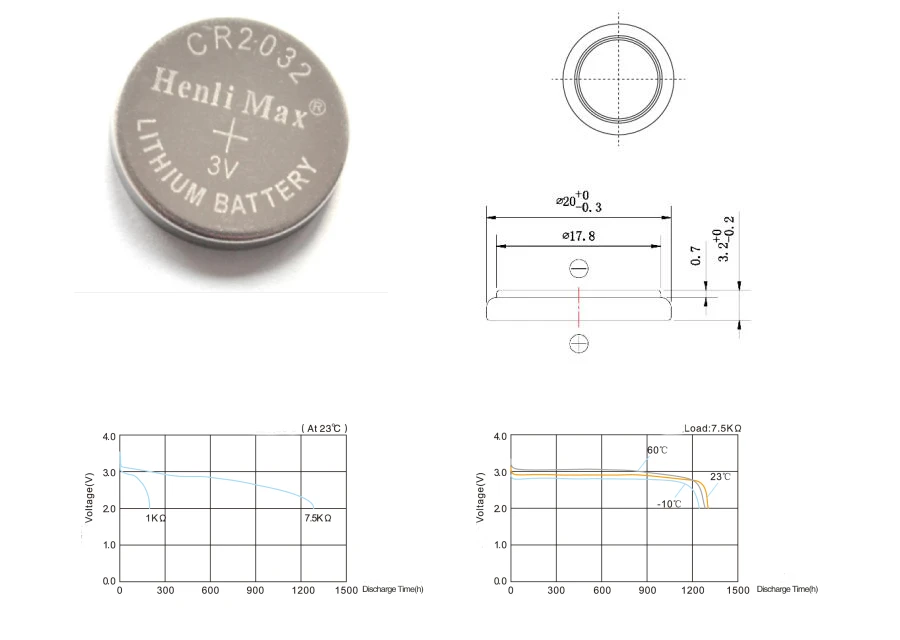

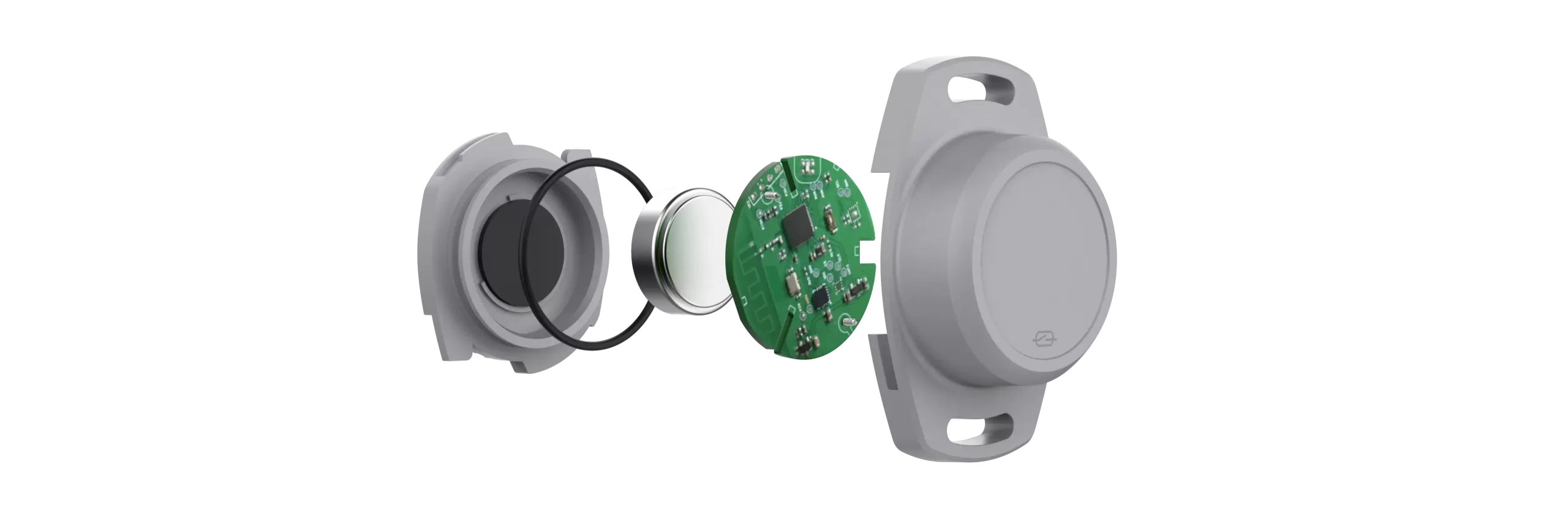

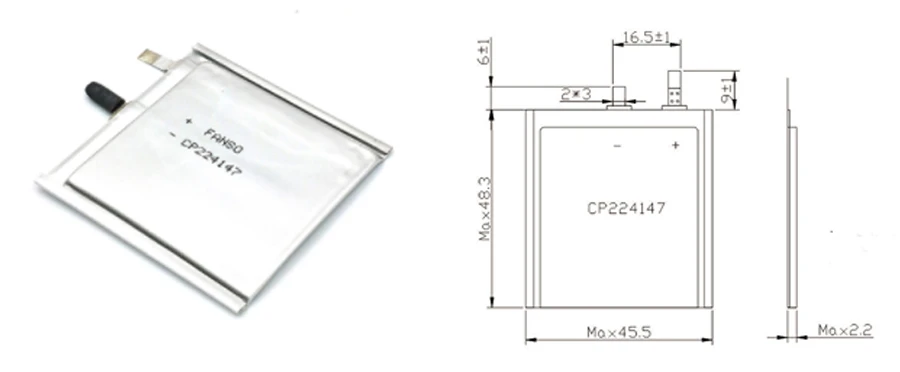

แบตเตอรี่

บีคอนเหล่านี้ใช้แบตเตอรีชนิดและชนิดต่างๆ กัน, ตั้งแต่แบตเตอรี่แบบเปลี่ยนได้ไปจนถึงแบบเปลี่ยนไม่ได้. ซึ่งอาจจะเป็นเซลล์เหรียญก็ได้ (หรือปุ่ม) แบตเตอรี่, แบตเตอรี่ AAA เป็นแบตเตอรี่ประเภทอื่นของ MoKo แม้ว่า, ใช้ถ่าน AA ด้วย. และ, ระยะเวลาของแบตเตอรี่แต่ละก้อนขึ้นอยู่กับปัจจัยต่างๆ เช่น การส่งสัญญาณ, ช่วงโฆษณา, และประเภทชิปโปรเซสเซอร์บีคอน, ท่ามกลางคนอื่น ๆ.

แบตเตอรี่ AA และ AAA มีขนาดใหญ่ขึ้น, เทกอง, และใช้กับบีคอนที่มีขนาดใหญ่กว่ามากซึ่งให้พลังงานที่สูงขึ้นและยังมีการใช้พลังงานที่สูงขึ้นอีกด้วย. ในขณะที่แบตเตอรี่แบบเหรียญหรือปุ่มมีขนาดเล็กกว่ามาก, เพรียวบาง, และสามารถใส่ลงในบีคอนขนาดเล็กได้ซึ่งลดการใช้พลังงานลง. แบตเตอรีแบบเหรียญเป็นเซลล์ลิเธียมไอออนและสามารถให้พลังงานได้มากถึง 1,000mAh และยังมีความน่าเชื่อถือมากกว่าแบตเตอรี่อื่นอีกด้วย.

แบตเตอรี่สามารถแบ่งออกเป็นแบตเตอรี่แบบใช้ครั้งเดียวหรือแบบชาร์จซ้ำได้. แบตเตอรี่แบบใช้ครั้งเดียวมีประจุเฉพาะและถูกใช้จนหมดพลังงานและถูกกำจัดทิ้งไป. ราคาถูกตามปกติและอัตราการคายประจุในตัวเองต่ำเป็นข้อดีสองประการที่เด่นชัดที่สุดของแบตเตอรี่แบบใช้ครั้งเดียว, และยังมีจำหน่ายทั่วไปอีกด้วย. แต่ข้อเสียคือใช้ซ้ำไม่ได้.

แบตเตอรี่แบบชาร์จไฟได้คือแบตเตอรี่ที่ผลิตขึ้นเพื่อใช้แล้ว, สามารถชาร์จซ้ำได้หลายครั้ง, อย่างต่อเนื่อง. ข้อดีของแบตเตอรี่ประเภทนี้คือมีอายุการใช้งานยาวนานมากและทำให้เกิดของเสียน้อยกว่าแบตเตอรี่แบบใช้ครั้งเดียวทิ้ง.

นี่คือเคล็ดลับบางประการในการเลือกแบตเตอรี่ที่เหมาะสมสำหรับบีคอนของคุณ:

- ตรวจสอบแบตเตอรี่ที่อุปกรณ์ใช้และดำเนินการต่อด้วยแบตเตอรี่ชนิดนั้น.

- ชั่งน้ำหนักข้อดีและข้อเสียของแบตเตอรี่ต่างๆ แล้วตัดสินใจว่าแบบไหนดีที่สุดสำหรับอุปกรณ์ของคุณและเหมาะสมกับความต้องการของคุณ.

ทางเลือกหลักของบีคอน MOKO คือแบตเตอรี่แบบใช้ครั้งเดียวแบบเซลล์เหรียญ เนื่องจากมีการใช้พลังงานและการคายประจุต่ำ และยังมีการยืดอายุแบตเตอรี่เมื่อเทียบกับรุ่นอื่นๆ.

เสาอากาศ

เสาอากาศเป็นส่วนสำคัญของบีคอนและเสาอากาศที่ถูกต้องจะช่วยปรับปรุงประสิทธิภาพของอุปกรณ์ได้อย่างมาก. เสาอากาศประเภทที่พบบ่อยที่สุดคือ PCB (แผงวงจรพิมพ์) เสาอากาศ, เสาอากาศเซรามิก,เสาอากาศชิป, เสาอากาศ FPC และเสาอากาศ Whip.

เสาอากาศ PCB

เสาอากาศนี้ประกอบด้วยร่องรอยที่วาดบนแผงวงจรพิมพ์. ประเภทของรอยบนกระดานอาจแตกต่างกันไปขึ้นอยู่กับปัจจัยบางอย่างซึ่งรวมถึงพื้นที่ที่จำเป็นสำหรับมัน. ร่องรอยถูกวางไว้บนกระดานเพื่ออำนวยความสะดวกในการสื่อสารแบบไร้สายและบางครั้งอาจใช้เวลานานในการผลิต.

ข้อดีของเสาอากาศ PCB ได้แก่:

- มักจะฝังเสาอากาศติดตามระหว่างการผลิต.

- เสาอากาศมีแบนด์วิดธ์กว้าง

- มีเครือข่ายที่แข็งแกร่งและเชื่อถือได้

- โครงสร้างแบบสองมิติช่วยจำกัดความเทอะทะ

ข้อเสียของเสาอากาศ PCB ได้แก่:

- ใช้เวลานานและยากต่อการออกแบบ

- พวกมันต้องการพื้นที่มากกว่าเสาอากาศอื่นมาก

- บางครั้งอาจถูกรบกวนโดยสิ่งแวดล้อมหรือสภาพอากาศ

- ราคาแพงในการทำ

- หลังการผลิตไม่สามารถเปลี่ยนแปลงหรือดัดแปลงเสาอากาศได้.

เสาอากาศชิป: เสาอากาศประเภทนี้ต้องการพื้นที่ขนาดเล็กในการติดตั้ง. นอกจากนี้ยังสามารถรวมเข้ากับแผงวงจรพิมพ์เพื่อให้คลื่นแม่เหล็กไฟฟ้าความถี่สูง, ซึ่งมีขอบเขตจำกัด.

ข้อดีของเสาอากาศแบบชิป ได้แก่:

- มันคุ้มค่า

- คุณสมบัติและฟังก์ชั่นสามารถกำหนดค่าได้หลายวิธี

- มีขนาดเล็ก

- พวกมันมีแนวโน้มที่จะถูกรบกวนจากสิ่งแวดล้อมน้อยกว่า

- ง่ายต่อการกำหนดค่า, แก้ไขหรือเปลี่ยน.

ข้อเสียของเสาอากาศแบบชิป ได้แก่:

- พวกเขามีต้นทุนเริ่มต้นเพิ่มขึ้น

- เมื่อเปรียบเทียบกับเสาอากาศติดตามแผงวงจรพิมพ์, มันล้าหลังเล็กน้อยในแง่ของประสิทธิภาพ.

เสาอากาศแส้: เสาอากาศนี้ส่วนใหญ่ประกอบด้วยแท่งบางหรือสายอ่อนที่เชื่อมต่อกับเครื่องส่งสัญญาณ. เสาอากาศประเภทนี้มักจะมีความยืดหยุ่นเพื่อไม่ให้แตกหักง่ายเมื่อถูกรบกวนหรือเคลื่อนย้าย.

ข้อดีของเสาอากาศแส้ ได้แก่:

- มักมีขนาดเล็ก

- พวกเขามีแบนด์วิดธ์ขนาดใหญ่

- พวกมันสร้างและกำหนดค่าได้ง่ายมาก

- พวกมันอ่อนไหวมาก

- ทนทานต่อสัญญาณรบกวนทางไฟฟ้า.

ข้อเสีย ได้แก่:

- เพื่อความไวที่ดีขึ้น, ก้าน/ลวดต้องสูงเพิ่มขึ้น.

- เพื่อประสิทธิภาพที่ดีขึ้น, เสาอากาศต้องอยู่บนระนาบพื้นดินที่ดี.

คเสาอากาศเซรามิค:บีคอนบางรุ่น (เช่น H1, H5, W2) ใช้เสาอากาศเซรามิก, ซึ่งมีพารามิเตอร์ที่เสถียร, ขนาดเล็กและไม่ต้องใช้ความพยายามในการออกแบบมากนัก.

เสาอากาศ FPC:นอกจากนี้ยังมีบางรุ่น (เช่น W5) ใช้เสาอากาศ FPC,ซึ่งขึ้นอยู่กับผู้ผลิตออกแบบเสาอากาศสำหรับการออกแบบเป้าหมาย target, เสาอากาศชนิดนี้มีความแคบ, แต่ละรุ่นควรออกแบบแยกกัน.

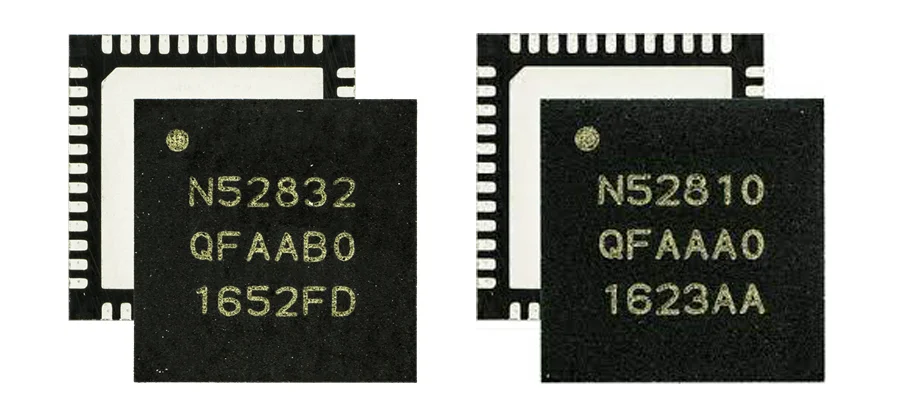

ชิปที่ใช้ในบีคอน

ชิปหลักสองตัวที่ใช้ในบีคอน MOKO คือชิป nRF52832 และ nRF52810.

ชิป nRF52832 เป็นชิปหลายโปรโตคอลอันทรงพลังที่ใช้ในบลูทูธและอุปกรณ์ไร้สายจำนวนมาก เนื่องจากมีคุณสมบัติความเร็วสูงซึ่งรองรับความเร็วสูงสุด 2mbps และยังรองรับบลูทูธพลังงานต่ำ (กลายเป็น) ในขณะที่ให้หน่วยความจำที่ดีมากสำหรับทั้ง Flash และ RAM. ชิปนี้สร้างขึ้นจากซีพียู Arm Cortex M4 ที่มีหน่วยทศนิยม 64MHz. นอกจากนี้ยังมีระบบการจัดการพลังงานแบบปรับได้ซึ่งช่วยให้มีคุณสมบัติการใช้พลังงานที่ต่ำมาก.

ชิป nRF52810 เป็นอีกหนึ่งสมาชิกของ nRF52 และยังมี CPU ที่ใช้ ARM Cortex M4 และยังใช้สถาปัตยกรรมเดียวกันกับตัวอื่นๆ ในกลุ่ม, ซึ่งรองรับการโยกย้ายที่ง่ายและใช้งานได้จากชิปตัวหนึ่งไปอีกตัวหนึ่ง. มันมีคุณสมบัติเช่น

- แฟลช 192kb พร้อมหน่วยความจำ 24kbb

- demodulator พื้นที่สี่เหลี่ยมจัตุรัส

- กำลังขับที่ตั้งโปรแกรมได้

- ความเร็วสูง SPI 8MHz

- ตัวแปลงบั๊ก DC บนชิป

- DMA ที่ง่ายสำหรับการเชื่อมต่อกับอินเทอร์เฟซดิจิตอล

- การเชื่อมต่ออุปกรณ์ต่อพ่วงที่ตั้งโปรแกรมได้

และมีแอพพลิเคชั่นและการใช้งานที่หลากหลาย เช่น Medical and Fitness Sensors, ของเล่น, และรีโมทคอนโทรล.

ระดับกันน้ำ

ระดับการป้องกันน้ำเข้าใช้เพื่อวัดระดับการกันน้ำของบีคอนของ MoKo. การให้คะแนนประเภทนี้จะจัดกลุ่มและประเมินปริมาณการป้องกันภัยคุกคามที่อาจสร้างความเสียหาย เช่น ฝุ่นละออง, การสัมผัสโดยบังเอิญ, และน้ำ. การจัดระดับ IP มาในรูปแบบเช่น 'IP 65', โดยตัวเลขแรกหมายถึงการป้องกันฝุ่นและสิ่งสกปรก, ในขณะที่ตัวเลขที่สองหมายถึงการป้องกันหรือความต้านทานต่อน้ำ. บีคอน MOKO มีระดับตั้งแต่ IP65, IP66, และ IP67, ซึ่งกำหนดไว้ดังนี้:

- IP65: ระดับนี้แสดงว่าบีคอนได้รับการป้องกันจากน้ำที่พุ่งออกมาและน้ำที่ฉีดโดยหัวฉีด (6.3มม). ระยะเวลาการทดสอบสำหรับสิ่งนี้คือ 15 นาที; ปริมาณน้ำคือ 12.5 ลิตรต่อนาที, ในขณะที่แรงดันน้ำ 30kPa ที่ระยะ 3m.

- IP66: ระดับนี้บ่งบอกว่าบีคอนได้รับการปกป้องจากกระแสน้ำที่ทรงพลังและน้ำที่ฉีดด้วยหัวฉีด (12.5มม). ระยะเวลาการทดสอบสำหรับสิ่งนี้คือ 3 นาที; ปริมาณน้ำคือ 100 ลิตรต่อนาที, ในขณะที่แรงดันน้ำอยู่ที่ 100kPa ที่ระยะ 3m.

- IP67: ระดับนี้แสดงว่าบีคอนได้รับการปกป้องจากการแช่น้ำสูงถึง 1m. ระยะเวลาการทดสอบสำหรับสิ่งนี้คือ 30 นาที;

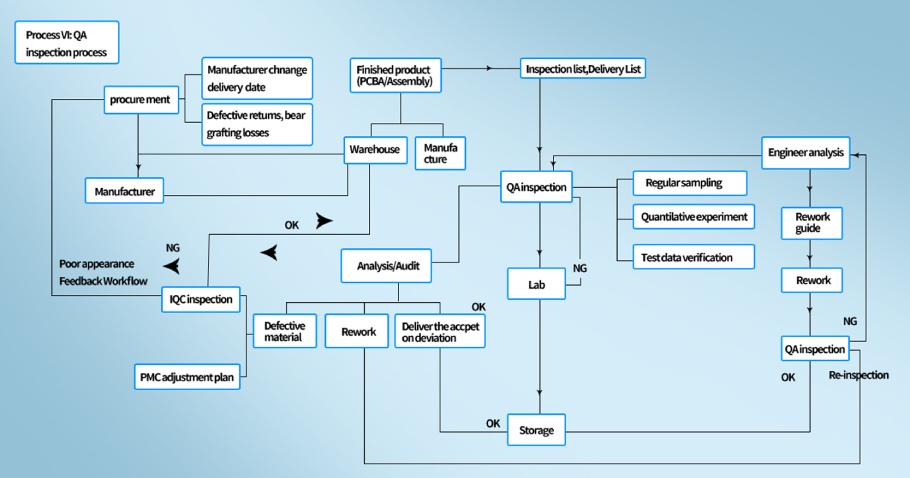

เทคนิคการผลิต PCB

กระบวนการผลิต PCB นั้นซับซ้อนและมีขั้นตอนมากมายที่ต้องดำเนินการอย่างถูกต้องเพื่อให้ได้ผลิตภัณฑ์สำเร็จรูป. กระบวนการผลิต PCB มีดังนี้:

- ขั้นตอนแรกคือขั้นตอนการออกแบบ. นี่คือที่ที่ผู้ออกแบบหรือผู้ผลิตวางโครงร่างสำหรับ PCB และระบุข้อกำหนดด้วย. ซอฟต์แวร์การออกแบบยังสามารถใช้ได้และซอฟต์แวร์ที่ใช้กันทั่วไปคือ Extended Gerber. ซอฟต์แวร์นี้เข้ารหัสข้อมูลที่เป็นประโยชน์ทั้งหมดที่ผู้ออกแบบต้องการและจะตรวจสอบซ้ำหลายครั้งเพื่อให้แน่ใจว่าไม่มีข้อผิดพลาดเกิดขึ้น.

- หลังจากที่ออกแบบเสร็จแล้ว, ยังต้องตรวจสอบอีกหลายครั้งเพื่อให้แน่ใจว่าทุกอย่างเข้าที่และไม่มีส่วนประกอบที่สำคัญขาดหายไปหากได้รับการตรวจสอบอย่างเพียงพอและไม่พบข้อผิดพลาด, การออกแบบก็สามารถก้าวไปสู่ขั้นต่อไปได้.

- เครื่องพิมพ์ที่เรียกว่าเครื่องพิมพ์พล็อตเตอร์ใช้เพื่อพิมพ์การออกแบบ PCB. เครื่องพิมพ์นี้สร้างฟิล์มพิเศษของการออกแบบและชั้นของบอร์ดจะแสดงด้วยหมึกสีดำและใส. หมึกสีดำแสดงถึงวงจรทองแดงในขณะที่หมึกที่ชัดเจนแสดงถึงพื้นที่ที่ไม่นำไฟฟ้าของบอร์ด. หลังการพิมพ์, ฟิล์มถูกจัดเรียงและเจาะรูเพื่อจัดตำแหน่ง.

- จากนั้นผู้ผลิตจะพิมพ์แบบลงบนแผ่นลามิเนต, ในขณะที่เพิ่มทองแดงเข้าไป. จากนั้นเคลือบด้วยฟิล์มที่ไวต่อแสง (เรียกว่าแนวต้าน) และเรียงตามลำดับ, ใช้รูเจาะเพื่อจัดตำแหน่ง. เมื่อเข้าแถวกันตามสะดวก, รังสีอัลตราไวโอเลตถูกส่งผ่านเพื่อทำให้ความต้านทานแข็งขึ้น, จากนั้นล้างกระดานด้วยสารละลายอัลคาไลน์เพื่อล้างสารต้านทานภาพที่เหลืออยู่และไม่ต้องการออก. จากนั้นผ่านการซักด้วยแรงดันและปล่อยทิ้งไว้ให้แห้ง.

- หลังจากการอบแห้ง, ครอบคลุมทองแดงที่จำเป็นบนกระดาน, ขณะที่ปล่อยให้ส่วนที่เหลือสัมผัสกับสารเคมีที่เอาทองแดงที่ไม่ต้องการออกจากกระดาน, และเหลือเพียงปริมาณที่ต้องการหรือต้องการ.

- หลังจากการแกะสลักและกำจัดทองแดงที่ไม่ต้องการเพียงพอ, ทำความสะอาดบอร์ดแล้วจัดแนวตามชั้น. เลเยอร์ถูกวางบนเครื่องที่ตอกหมุดผ่านรูในชั้นต่างๆ ของบอร์ด.

- หลังจากการจัดตำแหน่งเลเยอร์, การตรวจสอบด้วยแสงอัตโนมัติจะดำเนินการเพื่อให้แน่ใจว่าไม่มีข้อผิดพลาดเกิดขึ้น. กระบวนการนี้มีความสำคัญมาก เนื่องจากเป็นขั้นตอนสุดท้ายที่คุณสามารถเปลี่ยนแปลงบอร์ดได้ก่อนที่จะรวมเข้าด้วยกันอย่างถาวร และไม่สามารถแก้ไขการเปลี่ยนแปลงหรือข้อผิดพลาดเพิ่มเติมได้. การตรวจสอบนี้ดำเนินการโดยเครื่อง.

- หลังจากตรวจสอบชั้นแล้วพบว่าไม่มีตำหนิหรือผิดพลาด, จากนั้นชั้นต่างๆก็พร้อมที่จะหลอมรวม. เลเยอร์ถูกหลอมรวมเหมือนแซนวิชและทำบนโต๊ะกดพิเศษโดยใช้ที่หนีบโลหะ. วางชั้นของอีพอกซีเรซินที่เคลือบไว้ล่วงหน้าก่อน, ตามด้วยชั้นของซับสเตรต, แล้วก็ชั้นฟอยล์ทองแดงซึ่งถูกต่อด้วยแผ่นเรซินเพิ่มเติม แล้วก็ปิดด้วยแผ่นทองแดงที่เรียกว่าแผ่นกด. หลังจากนั้นก็วางซ้อนกัน, จากนั้นกดและยึดด้วยกลไกอย่างถูกต้อง. จากนั้นนำปึกไปกดทับด้วยแผ่นรีดร้อนและกดทับชั้นต่างๆ ให้ติดกัน.

- จากนั้นสแต็กจะถูกส่งผ่านเครื่องเอ็กซเรย์ซึ่งจะตรวจสอบและระบุตำแหน่งเจาะและเจาะ, ขจัดทองแดงที่เหลือส่วนเกิน.

- ขั้นตอนต่อไปคือการชุบ, โดยทำความสะอาดบอร์ดแล้วจึงใช้สารเคมีในการหลอม PCB ชั้นต่างๆ แล้วจึงอาบด้วยสารเคมีอื่นๆ, ซึ่งรวมถึงทองแดง.

- จากนั้นใช้ photo-resist อีกชั้นหนึ่ง, นอกเหนือจากที่ใช้ก่อนหน้านี้ applied. อย่างไรก็ตาม, ความต้านทานภาพถ่ายนี้ถูกนำไปใช้กับชั้นนอกเท่านั้นก่อนที่จะถูกสร้างภาพอีกครั้งโดยเครื่อง.

- จากนั้นจึงทำการแกะสลักชั้นนอก, และในกระบวนการนี้, ทองแดงที่ไม่ต้องการส่วนเกินจะถูกลบออกด้วยตัวทำละลาย. สิ่งนี้จะเตรียมสำหรับการตรวจสอบด้วยแสงอัตโนมัติอีกครั้งด้วยเครื่อง.

- จากนั้นชั้นนอกจะผ่านการตรวจสอบด้วยแสงอัตโนมัติอีกรอบเพื่อให้แน่ใจว่าการออกแบบตรงกับที่ผลิตขึ้น และทองแดงส่วนเกินทั้งหมดจะถูกลบออกเพื่อป้องกันการเชื่อมต่อทางไฟฟ้าที่ไม่เหมาะสม.

- จากนั้นจึงทำความสะอาดพาเนลอย่างทั่วถึงก่อนที่จะใช้หน้ากากประสาน. แผงแต่ละแผ่นเคลือบด้วยอีพ็อกซี่หมึกและฟิล์มหน้ากากประสาน จากนั้นจึงนำเข้าเตาอบเพื่อการบ่ม.

- หลังจากนี้, ข้อมูลสำคัญที่เกี่ยวข้องจะถูกเขียนและพิมพ์ลงบนกระดาน. ข้อมูลเช่นหมายเลขประจำตัวบริษัท, รวมป้ายเตือนโลโก้ผู้ผลิตโฆษณา.

- แล้วชุบด้วยวัสดุนำไฟฟ้า, รวมทั้งได้รับการทดสอบเพื่อให้แน่ใจว่าทำงานได้อย่างเพียงพอ, และหลังการตรวจ, แล้วบรรจุและส่งออกเพื่อขายและจัดส่ง.

ขั้นตอนการทดสอบบีคอน MOKO

การทดสอบเป็นสิ่งสำคัญเพราะเป็นการตรวจสอบว่าอุปกรณ์ทำงานอย่างถูกต้องตามที่ควรจะเป็นหรือไม่. บีคอนและบีคอนทุกประเภทสามารถทดสอบได้ตลอดเวลา; การทดสอบนี้สามารถทำได้โดยใช้ฟังก์ชันการทดสอบตัวเอง. การทดสอบการปฏิบัติงาน, อย่างไรก็ตาม, บางครั้งต้องได้รับอนุญาตและได้รับการอนุมัติ, และต้องปฏิบัติตามข้อกำหนดต่อไปนี้ก่อนที่จะได้รับอนุมัติ:

- บีคอนจะต้องถูกเข้ารหัสด้วยโปรโตคอล TEST.

- NS 121.5/243 ควรปิดสัญญาณ MHZ.

- ควรแจ้งให้ทราบล่วงหน้า.

กรณีผู้ผลิตทดสอบบีคอน MOKO, ต้องปฏิบัติตามข้อกำหนดเหล่านี้ด้วย:

- การทดสอบไม่ควรเกินระยะเวลาของ 15 นาที.

- ควรมีการจัดสถานที่สอบให้เพียงพอ.

- ควรแจ้งล่วงหน้าอย่างน้อยสองวัน.

- บีคอนระเบิดควรถูกจำกัด.

- ควรระบุวัตถุประสงค์การทดสอบของการทดสอบที่ตั้งใจไว้

- ควรระบุคำอธิบายการทดสอบ.

- ควรมีการระบุ Beacon ID.

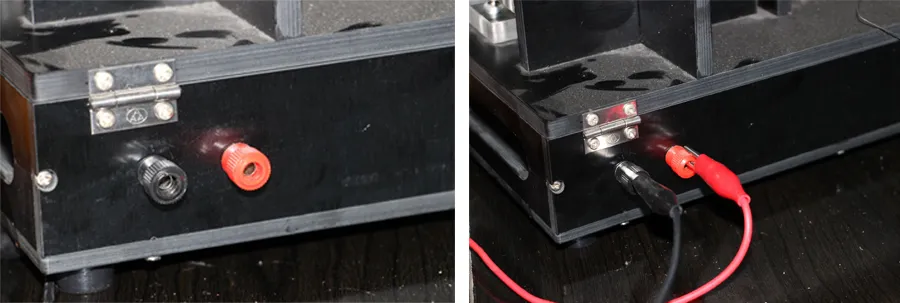

ขั้นตอนการทดสอบบีคอน MOKO มีดังนี้:

เตรียมเดินสายไฟและเกจ

- นำ PCBA ตัวเดียวที่มีเฟิร์มแวร์ที่เบิร์นแล้วใส่ลงในชั้นวางทดสอบ. ชั้นวางทดสอบสามารถขับเคลื่อนด้วยแหล่งจ่ายไฟ 3.0V-3.3V ที่ปรับได้. ขั้วสีแดงที่ด้านหลังของชั้นวางทดสอบคือขั้วบวก ในขณะที่ขั้วลบของชั้นวางทดสอบจะแสดงด้วยขั้วสีดำ.

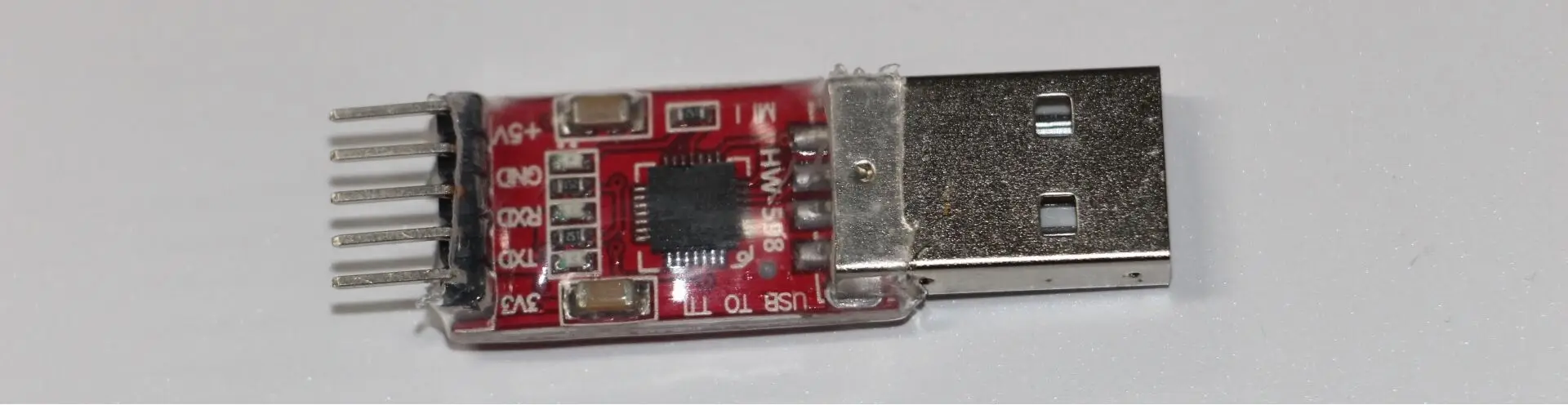

- เปิดสวิตช์ไฟของโคม, และโวลต์มิเตอร์ตัวชี้ระบุแรงดันไฟฟ้าของแหล่งจ่ายไฟ 3.0-3.3V (บันทึก: ต้องเสียบอินเทอร์เฟซ USB ของแอมมิเตอร์จอแสดงผลดิจิตอลลงในรู USB ของคอมพิวเตอร์เพื่อจ่ายไฟ)

- เชื่อมต่อปลายด้านหนึ่งของ USB สีแดงเข้ากับเครื่องมือพอร์ตอนุกรมที่ต่อสายเข้ากับปลาย USB ของคอมพิวเตอร์, และต่อปลายอีกด้านเข้ากับชั้นวางทดสอบ.

- เปิดพอร์ตอนุกรม Beacon พิมพ์ซอฟต์แวร์คอมพิวเตอร์ส่วนบน

- เลือกหมายเลขพอร์ตอนุกรมของโมดูลที่เกี่ยวข้อง, และคลิก “เปิดพอร์ตอนุกรม”.

- วาง PCB บอร์ดเดี่ยวในชั้นวางทดสอบ, เพิ่มพลังให้ PCB, และไฟ PCB กะพริบ. หลังจากไฟดับ, แอมป์มิเตอร์แบบดิจิตอลจะแสดงค่าประมาณ 1mA.

- คลิก “ตัดการเชื่อมต่อ” และสังเกตแอมมิเตอร์แสดงผลแบบดิจิตอล. แสดงว่าค่าที่ต่ำกว่า 100uA อยู่ในสถานะกระโดด, และกระโดดซ้ำแล้วซ้ำอีกในช่วงหลายสิบของuA. การกระโดดขั้นต่ำที่ต่ำกว่า 20uA จะต้องเป็นปกติ.

- หากแอมมิเตอร์แสดงผลแบบดิจิตอลไม่ตรงตามข้อกำหนดข้างต้น, PCB จะถูกลบออกสำหรับการรักษาผลิตภัณฑ์ที่มีข้อบกพร่อง (โดยทั่วไปเกิดจากการเชื่อมปลอมที่เกิดจากแพทช์หรือความเสียหายของวัสดุ).

คำแนะนำในการติดตั้งเครื่องพิมพ์

- ติดตั้ง USB เข้ากับเครื่องมือพอร์ตอนุกรมและไดรเวอร์เครื่องพิมพ์. เครื่องมือ USB ไปยังพอร์ตอนุกรมและไดรเวอร์เครื่องพิมพ์ถูกเก็บไว้ในโฟลเดอร์ไดรเวอร์ driver; ใช้การเข้าถึงพลังงานของเครื่องพิมพ์, USB เปิดพอร์ตอนุกรมเก้าพอร์ตเชื่อมต่อเครื่องพิมพ์และคอมพิวเตอร์. ไฟสีน้ำเงินบนเครื่องพิมพ์จะสว่างตลอดเวลาหลังจากเปิดเครื่องและการเชื่อมต่อสำเร็จ.

การทำงานของคอมพิวเตอร์ส่วนบน

- เปิด “พอร์ตอนุกรม MOKO Beacon เพื่อพิมพ์ซอฟต์แวร์คอมพิวเตอร์ส่วนบน”.

- เลือกอินเทอร์เฟซการผลิตและกรอกหมายเลขใบสั่งชุดงาน.

- เลือกหมายเลขพอร์ตอนุกรมของโมดูลที่เกี่ยวข้อง, และคลิก “เปิดพอร์ตอนุกรม”.

- คลิก “นำเข้าการกำหนดค่า” และเลือกไฟล์ the.ini ในโฟลเดอร์.

การดำเนินการพิมพ์ฉลาก

- การดำเนินการดังต่อไปนี้จะต้องแล้วเสร็จภายใน 30 วินาทีหลังจากกดก้านดันของแท่นทดสอบลง. หากการดำเนินการหยุดชะงักกลางคัน, กรุณาดันก้านกระทุ้งขึ้นและดันโมดูลลงอีกครั้ง.

- วาง PCB บอร์ดเดี่ยวในชั้นวางทดสอบ, เพิ่มพลังให้ PCB, และไฟ PCB กะพริบ. หลังจากไฟดับ, แอมป์มิเตอร์แบบดิจิตอลจะแสดงค่าประมาณ 1mA;

- คลิก “วิ่ง” ที่ด้านขวาล่าง.

- ตัวอักษรสีเขียว “ความสำเร็จ” ปรากฏในหน้าต่างผลการเปรียบเทียบ, และสถานะเซ็นเซอร์คือ “ตกลง”. หากความสำเร็จเกิดขึ้น, เครื่องพิมพ์จะพิมพ์ฉลาก. ตรวจสอบว่าคำบนสติกเกอร์ที่พิมพ์อยู่กึ่งกลางด้านบนและด้านล่าง.

- เมื่อแสดงผลสำเร็จ, คลิก “ตัดการเชื่อมต่อ” และคลิก “บันทึก”. โปรดทราบว่าการดำเนินการแต่ละครั้งสามารถคลิกได้เพียงครั้งเดียวเพื่อบันทึก, อย่าคลิกสองครั้ง!

การทดสอบอุปกรณ์อินพุต

กดปุ่มบนฟิกซ์เจอร์ค้างไว้ 3S เพื่อปิดเครื่อง, และไฟ LED จะสว่างประมาณ 2 วินาที. ต้องใช้ปุ่มเพื่อให้รู้สึกคมชัดโดยไม่ต้องฮิสเทรีซิส, แสดงว่าปุ่มทำงานปกติ.

ส่งอีเมล์

- เมื่อสิ้นสุดวันสอบแต่ละวัน, ส่งไฟล์ “mysqliteDatabase” ไปยังที่อยู่อีเมลการตรวจสอบ QA ที่กำหนด.

- ผู้ควบคุมการทดสอบจะอัปโหลดข้อมูลการทดสอบคำสั่งซื้อที่ตรวจสอบแล้วลงในไฟล์บีบอัดไปยังเซิร์ฟเวอร์ FTP, และเส้นทางของไฟล์คือข้อมูลการผลิต /1. ข้อมูลตอบรับจากโรงงาน /1. บลูทูธ MOKO Beacon

- QA จะส่งข้อมูลยืนยันไปยังอีเมลธุรกิจ.

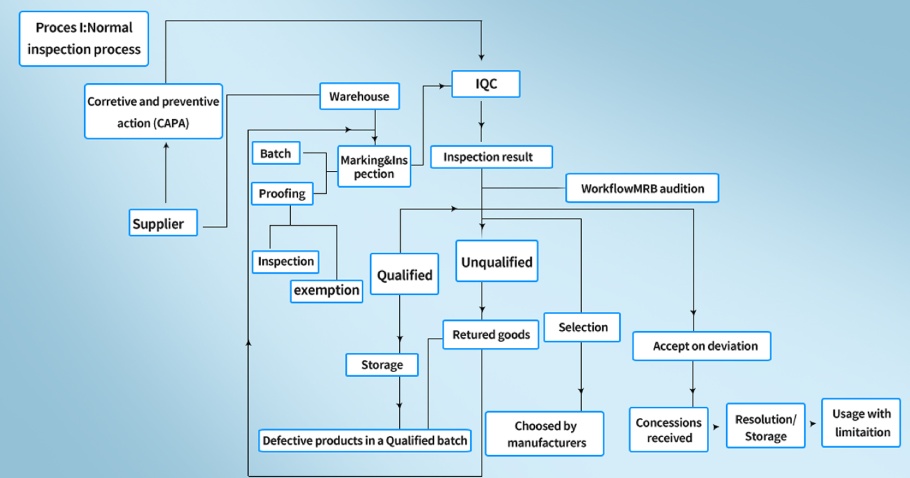

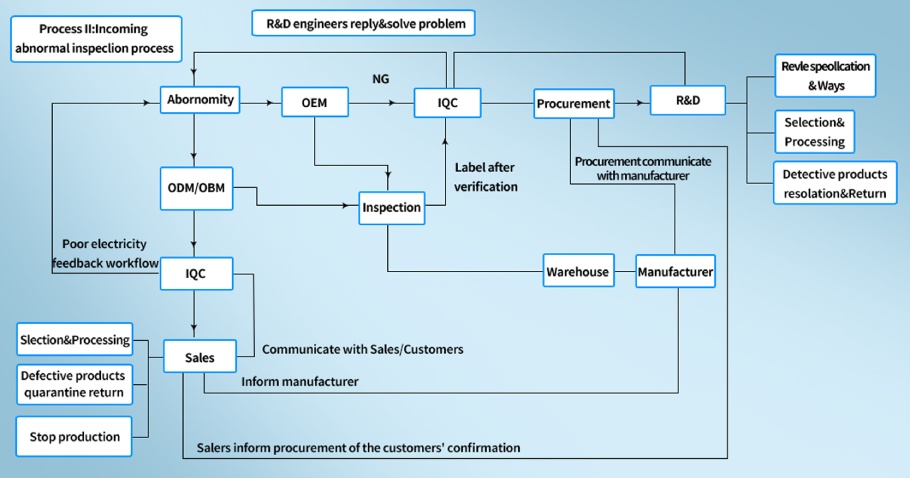

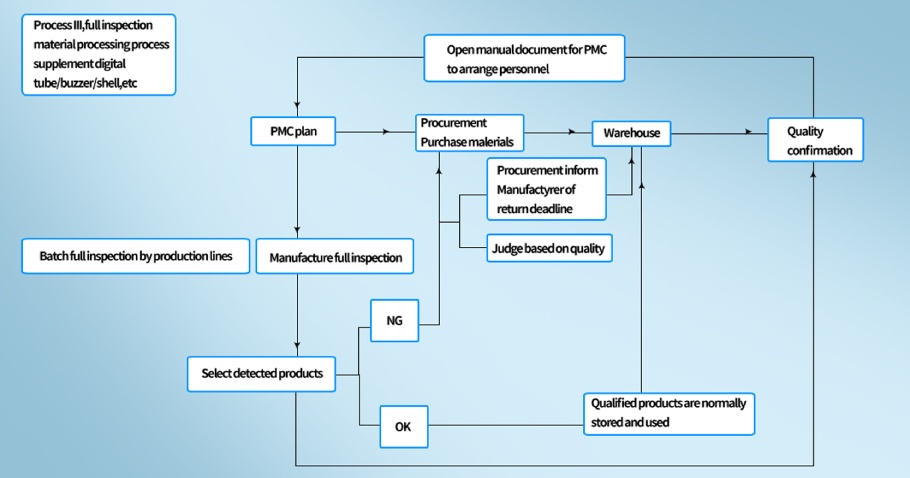

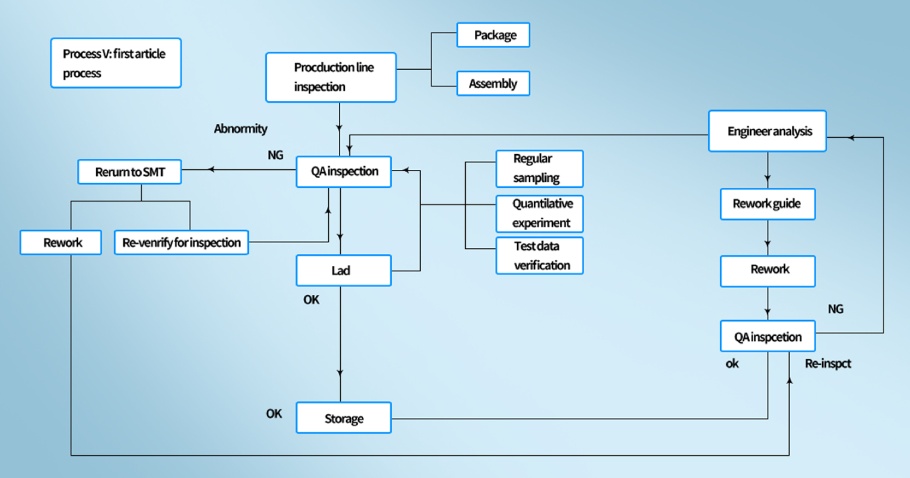

ขั้นตอนการตรวจสอบบีคอน MOKO

ขั้นตอนการตรวจสอบสำหรับบีคอน MOKO เรียกว่าการตรวจสอบบทความแรก (ทำ) และสิ่งนี้จะเกิดขึ้นเมื่อบุคคล, ที่มักจะได้รับอนุญาตให้ทำเช่นนั้น, ใช้อุปกรณ์วัดเพื่อวัดและทดสอบชิ้นส่วนของอุปกรณ์อย่างน้อยหนึ่งส่วนเพื่อให้แน่ใจว่าอุปกรณ์ทั้งหมดทำงานอย่างถูกต้อง. จากนั้นจะเปรียบเทียบกับข้อกำหนดและฟังก์ชันการทำงานที่ลูกค้าระบุเพื่อดูว่าตรงกันหรือไม่. ส่วนประกอบที่เลือกสำหรับการทดสอบมักจะถูกเลือกจากผลิตภัณฑ์ชุดแรกที่ผลิต. การตรวจสอบทำด้วยเหตุผลหลายประการ, ซึ่งรวมถึง:

- เพื่อตรวจสอบและตรวจสอบความถูกต้องของภาพวาดด้วยผลิตภัณฑ์ขั้นสุดท้ายที่ผลิตขึ้น

- เพื่อตรวจสอบว่าได้ปฏิบัติตามขั้นตอนการผลิตที่ถูกต้องในการผลิตสินค้านั้น.

- เพื่อตรวจสอบให้แน่ใจว่าผู้ผลิตตอบสนองความต้องการในการผลิต.

- เพื่อกำหนดนาทีหรือกะขนาดใหญ่ในตำแหน่งของPCB.

- เพื่อระบุว่ามีการเปลี่ยนแปลงหรือสิ่งกีดขวางระหว่างกระบวนการผลิตหรือไม่ possible.

กระบวนการที่ไม่อยู่ในรายการเกี่ยวข้องกับ:

- ขั้นตอนแรกคือการกำหนดความต้องการและข้อกำหนดของการตรวจสอบ. ตรวจทำไม inspect? คุณกำลังตรวจสอบอะไร? และยังต้องกำหนดข้อกำหนดที่ผลิตภัณฑ์ต้องเป็นไปตามระหว่างการตรวจสอบด้วย.

- ขั้นตอนต่อไปคือแผนการตรวจสอบที่ผู้ตรวจสอบจัดทำแผนกระบวนการที่ผู้ตรวจสอบตั้งใจจะตรวจสอบผลิตภัณฑ์.

- หลังจากที่ผู้ตรวจสอบมีแผน, ผู้ตรวจสอบจึงดำเนินการตรวจสอบผลิตภัณฑ์.

- ผลิตภัณฑ์ได้รับการพิจารณาตามความต้องการ, ฟังก์ชั่น, และคุณภาพ, และหากมีข้อบกพร่องใด ๆ ในตัวมัน. หากพบข้อบกพร่องหรือข้อผิดพลาด, จะถูกเรียกคืนและส่งกลับไปเพื่อแก้ไขหรือซ่อมแซมหรือถูกทำลาย.

- หากผลิตภัณฑ์ผ่านการทดสอบโดยไม่มีปัญหาหรือข้อร้องเรียนใดๆ, ผลิตภัณฑ์ได้รับการอนุมัติให้ส่งไปจัดเก็บ, จัดส่ง, หรือขายแล้วแต่กรณี.

- ขณะทดสอบวัสดุ, ผู้ตรวจสอบจัดทำรายงานโดยละเอียดของกระบวนการและการดำเนินงานทั้งหมด, พร้อมกับข้อผิดพลาดที่อาจเกิดขึ้นหรือข้อบกพร่องใด ๆ ที่เห็น. รายงานการรวบรวมขั้นสุดท้ายจะถูกส่งไปยังผู้ผลิตหรือใครก็ตามที่ผู้ตรวจสอบรายงานไปยัง. และ, การกระทำจะถูกนำมาจากที่นั่น, ว่าจะดำเนินการหรือทำการเปลี่ยนแปลงที่สำคัญบางอย่าง.

สิ่งที่สารวัตรตรวจสอบ

บางสิ่งที่ผู้ตรวจตรวจสอบคือ:

- คุณภาพของสินค้า

- ปริมาณการผลิต

- บรรจุภัณฑ์ของผลิตภัณฑ์

- การเชื่อมต่อ, โดยเฉพาะเครื่องใช้ไฟฟ้าภายในผลิตภัณฑ์

- ขั้นตอนและกระบวนการผลิต.

- ฮาร์ดแวร์ของวัสดุที่อยู่ระหว่างการตรวจสอบ

เมื่อไหร่จะมีการตรวจสอบ?

โดยปกติการตรวจสอบจะดำเนินการระหว่างการผลิตครั้งแรก, หรือเมื่อการออกแบบผลิตภัณฑ์เปลี่ยนไป, เพื่อให้แน่ใจว่ายังคงใช้งานได้โดยไม่คำนึงถึงการเปลี่ยนแปลง. นอกจากนี้หากปัจจัยการผลิตบางอย่างควรเปลี่ยนแปลง, ตัวอย่างเช่น, ที่มาของวัตถุดิบ, จำเป็นต้องมีการตรวจสอบเพื่อให้แน่ใจว่าได้คุณภาพกลับคืนมา.

การตรวจสอบมีความสำคัญและจำเป็นเพราะช่วยรักษาคุณภาพของผลิตภัณฑ์, พร้อมลดของเสียอันเป็นผลจากความบกพร่องในการผลิตและประหยัดเวลาด้วยการตรวจจับปัญหาที่อาจเกิดขึ้นได้เร็วขึ้น.

อีกด้วย, กับการเกิดขึ้นของเทคโนโลยี, ขณะนี้มีการใช้คอมพิวเตอร์เพื่อบันทึกและจัดเก็บข้อมูลสำคัญแบบดิจิทัลโดยไม่ต้องบันทึกทุกอย่างลงบนกระดาษ, และยังช่วยในการสร้างรายงานทันทีหลังขั้นตอนการตรวจสอบบทความแรก.

การตรวจสอบการผลิตมีสองประเภท

อยู่ในขั้นตอนการผลิต: ในขั้นตอนนี้, ผลิตภัณฑ์ได้รับการทดสอบและตรวจสอบตรงกลางกระบวนการผลิตเพื่อระบุข้อผิดพลาดตั้งแต่เนิ่นๆและป้องกันของเสีย. ประเภทนี้มักทำเสร็จแล้วและเหมาะสำหรับการผลิตสินค้าขนาดใหญ่, และสำหรับสินค้าที่มีความเสี่ยงสูงต่อความบกพร่อง.

ขั้นตอนสุดท้าย การตรวจสอบ: การตรวจสอบประเภทนี้มักจะดำเนินการหลังจากกระบวนการผลิตและกระบวนการผลิตทั้งหมด. ที่ตอนนี้กำลังตรวจสอบคือผลิตภัณฑ์สำเร็จรูปเพื่อตรวจสอบความปลอดภัยและมาตรฐานของผลิตภัณฑ์.

แม้ว่ากระบวนการควบคุมคุณภาพและการตรวจสอบจะมีความสำคัญมากในการผลิต, บางบริษัทอาจไม่สบายใจกับเรื่องนั้นและมักใช้กลยุทธ์บางอย่างเพื่อหลีกเลี่ยงหรือลดการรบกวนการควบคุมคุณภาพ.

ถึงแม้ว่าเราจะไม่ได้ตรวจสอบสองชั้นแต่อย่างใด, บางบริษัททำอย่างนั้น. คุณต้องหลีกเลี่ยงการซื้อจากบริษัทใด ๆ ที่ปฏิบัติตามกลยุทธ์ที่ร่มรื่นที่ไม่อยู่ในรายการเพื่อหลีกเลี่ยงการควบคุมคุณภาพ.

บาง บริษัท อาจ หลีกเลี่ยง การตรวจสอบผ่านกลวิธีบางอย่าง

- ระบุที่อยู่โรงงานผิด:

บางบริษัท, ในการประมูลเพื่อปกปิดหรือปิดบังกระบวนการหรือเงื่อนไขจริงของกระบวนการผลิต, อาจแจ้งที่อยู่เท็จให้ตรวจสอบได้. พวกเขาอาจจัดสถานที่ที่แตกต่างกันสำหรับการตรวจสอบซึ่งค่อนข้างแตกต่างจากสถานที่ที่ผลิตจริงใน.

- การจำกัดการเข้าถึงส่วนต่างๆ ของอาคาร

แม้ว่าจะให้ที่อยู่ที่ถูกต้องสำหรับสถานที่ผลิตก็ตาม, บางบริษัทอาจยังต้องการจำกัดการเข้าถึงของผู้สอบบัญชีและป้องกันไม่ให้เข้าสู่พื้นที่บางส่วน certain. พื้นที่ที่อนุญาตมักจะเป็นพื้นที่จัดเก็บหรือคลังสินค้าที่จัดเก็บผลิตภัณฑ์สำเร็จรูปและพื้นที่อื่นที่ได้รับการจัดสรรสำหรับการตรวจสอบ, ซึ่งแตกต่างจากพื้นที่การผลิตและมักจะมีคนงานในโรงงานหรือเจ้าหน้าที่คอยดูแลไม่ให้หลงทาง.

ไม่ยืนยันกำหนดวันตรวจ:

อีกวิธีหนึ่งที่บางคนอาจพยายามหลีกเลี่ยงคือกรณีที่ไม่มีกำหนดและยืนยันวันที่สำหรับการควบคุมคุณภาพและการออดิชั่น. ปกติบริษัทจะจัดตารางใหม่หลายครั้งหรืออาจมีเหตุผลให้ไม่นัดวันใดวันหนึ่ง.

ไม่จัดหาอุปกรณ์ที่เหมาะสม:

แม้ว่าผู้ตรวจสอบบางคนจะมีอุปกรณ์ทดสอบและควบคุมคุณภาพอยู่บ้าง, บริษัทจะต้องจัดเตรียมชิ้นส่วนขนาดใหญ่เพื่อการอ่านผลลัพธ์ที่แม่นยำ และบางคนอาจพยายามหลีกเลี่ยงสิ่งนี้โดยจัดหาอุปกรณ์ที่ชำรุดหรือดัดแปลงให้ผู้ตรวจสอบเพื่อให้การอ่านค่าที่ผิดพลาดหรือผลลัพธ์ที่เป็นประโยชน์ต่อบริษัท. เวลาอื่น, พวกเขาอาจอ้างว่าอุปกรณ์ไม่พร้อมใช้งานในช่วงเวลานั้นด้วยเหตุผลใดสาเหตุหนึ่ง.

ปฏิเสธการทดสอบในสถานที่บางส่วน:

บางบริษัทอาจเลือกที่จะไม่อนุญาตให้ทำการทดสอบบางอย่างในสถานที่อันเนื่องมาจากเหตุผลหนึ่งหรือสองข้อ.