Nuestros dispositivos de baliza

La baliza MOKO viene en una variedad de series que se dividen en la serie H, Serie M y serie W.

Algunos ejemplos o baliza Moko se enumeran a continuación:

| M1 Cun faro | Baliza M2 |

| chip nRF52810 | Nórdico nRF52811 / nRF52810 / nRF52832 |

| abdominales + Material de la PC | ABS + PC |

| LED rojo único | LED rojo único |

| IBeacon de manzana | IBeacon de manzana |

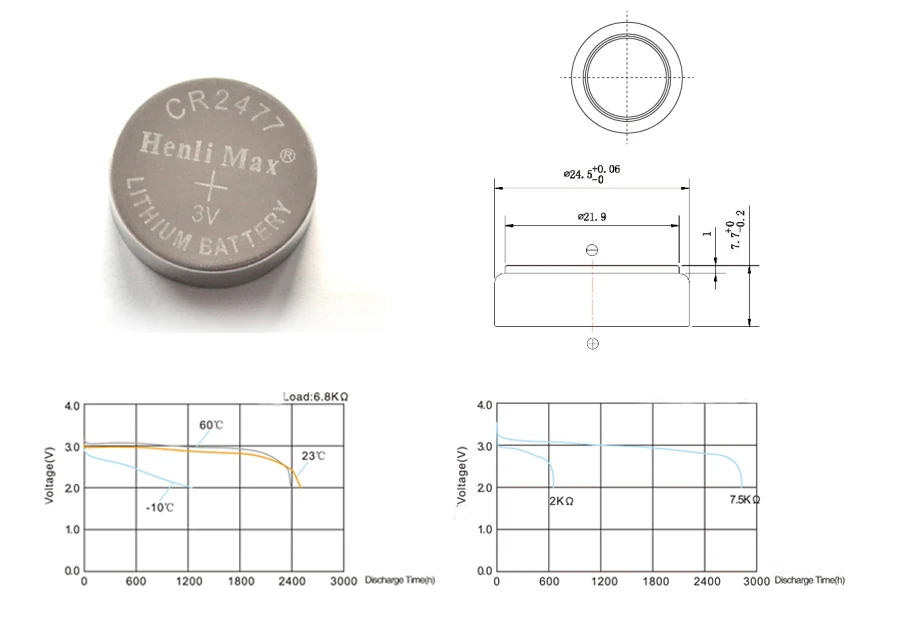

| Batería CR203 de 220 mAh reemplazable | Batería reemplazable CR2477 de 1000 mAh |

| Baliza H1 | Baliza H2 | Baliza H2A |

| Chips principales nRF52832 y nRF52810 | Chips principales nRF52832 y nRF52810 | Chip principal nRF52810 |

| Hecho de materiales ABS + PC + TPU | Hecho de materiales ABS + PC + TPU | Hecho de materiales ABS + PC + TPU |

| LED rojo único | LED rojo único | LED rojo único |

| IBeacon de manzana | IBeacon de manzana | IBeacon de manzana |

| Batería CR2032 de moneda de litio de 220 mAh reemplazable | Batería CR2477 de moneda de litio de 1000 mAh reemplazable | Batería CR2477 de moneda de litio de 1000 mAh reemplazable |

| Baliza H3 | Baliza con sensor H4 / H4 Pro | Baliza RFID H5 |

| Chips principales nRF52832 y nRF52810 | chip nRF52832 | chip nRF52810 |

| Hecho de materiales ABS | abdominales + Material de PC y PMMA | Hecho de materiales ABS + PC + TPU |

| LED rojo único | 1 verde y 1 LED rojo | LED rojo único |

| IBeacon de manzana | IBeacon de manzana | IBeacon de manzana |

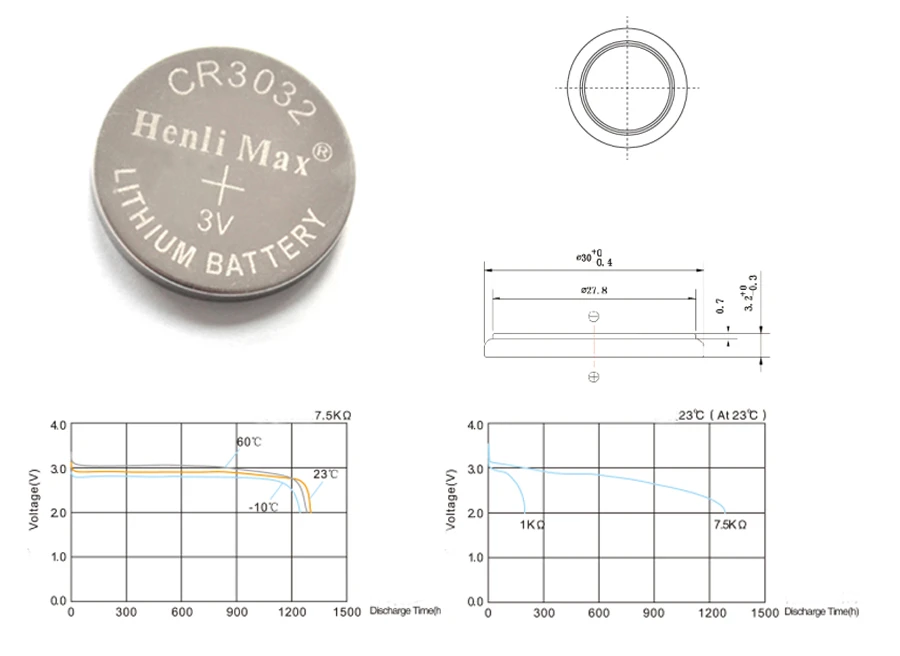

| Batería Li-MnO2 de 800 mAh no reemplazable | Batería AAA reemplazable de 1200 mAh | Batería CR3032 de 550 mAh reemplazable |

| Baliza W2 | Baliza W3 / W3B | Baliza W3 Pro | Baliza W5 | Baliza W6 |

| Nórdico nRF52832 | Nórdico nRF52810 / nRF52832 | Nórdico nRF52810 / nRF52832 | Nórdico nRF52832 | Nórdico nRF52811 / nRF52810 / nRF52832 |

| PC + TPU | ABS + PC | ABS + PC TPE | PC + cubierta de vidrio ,TPU | ABS + PC |

| LED RGB | LED rojo único | LED rojo único | LED RGB | LED rojo único |

| IBeacon de manzana | IBeacon de manzana | IBeacon de manzana | IBeacon de manzana | IBeacon de manzana |

| Litio recargable 80mAh | Batería reemplazable CR3032 de 220 mAh | 220mAh CR3032 no reemplazable | Batería de litio recargable de 230 mAh | 220mAh reemplazable CR3032 |

Materiales de cerramiento

Como puede ver en la serie de balizas Moko mencionada anteriormente. Las carcasas para balizas MOKO están hechas de una, o la combinación de dos o más de los materiales de envolvente que se enumeran a continuación:

- abdominales (Acrilonitrilo butadieno estireno)

- ordenador personal (Policarbonato)

- PMMA (Acrílico)

- TPU (poliuretano termoplástico)

Por que los elegimos

abdominales

- Se puede pigmentar fácilmente. (eso es, absorbe fácilmente los colores a través del proceso de pigmentación).

- Se manipula fácilmente con máquinas y herramientas sencillas.

- Es un gran aislante

- Tiene un peso ligero y es impermeable a la mayoría de los derrames de productos químicos.

ordenador personal (Policarbonato)

- Es resistente y puede soportar impactos considerables sin mucho daño.

- Puede funcionar de manera óptima en una amplia gama de temperaturas

- Su forma procesada es muy atractiva.

- Es rentable para uso en entornos extremos

PMMA (Acrílico o plexiglás)

- Puede reciclarse y reutilizarse sin degradarse.

- Es resistente a los rayones

- Viene en diferentes tonos de hermosos colores.

TPU

- Es muy flexible y duradero.

- Tiene una amplia gama de tamaños y colores.

- Exuda un mínimo de humos durante la impresión.

Además de estas ventajas, estos materiales tienen sus contras específicos. Por lo tanto, Combinamos dos o más de los materiales en nuestras balizas para complementar sus funciones y también compensar sus respectivas ineficiencias.. Esto hace que los productos de baliza MoKo sean de los mejores materiales..

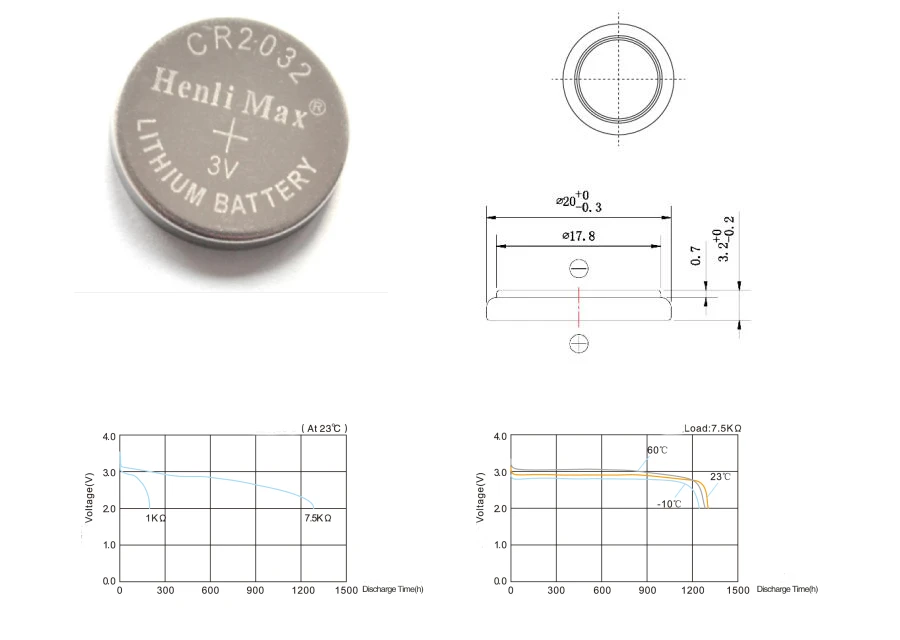

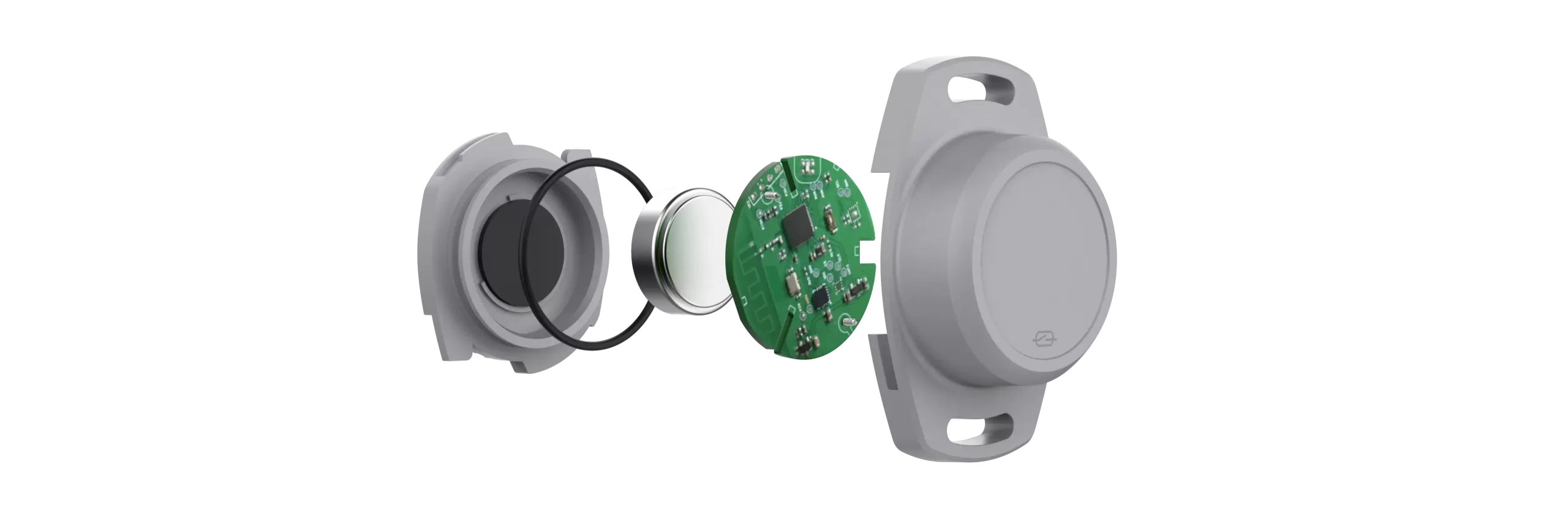

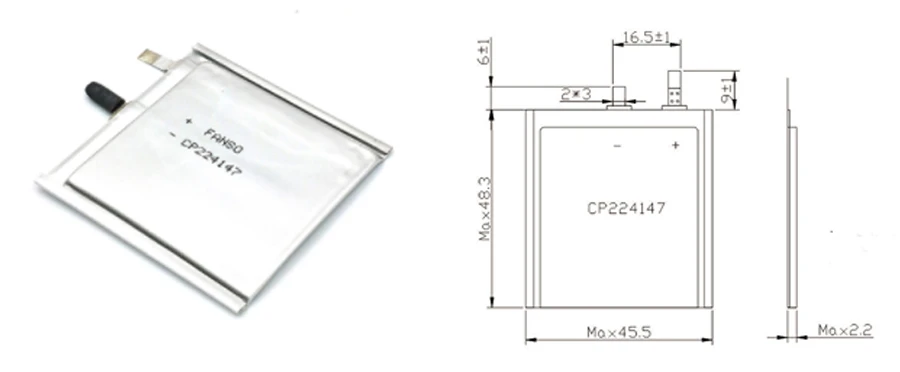

Pilas

En estas balizas se utilizan diferentes tipos y tipos de baterías., que van desde baterías reemplazables hasta baterías no reemplazables. Que podría ser Coin cell (o botón) pilas, Sin embargo, las baterías AAA son otro tipo de batería MoKo, También se utilizan pilas AA. Y, la duración de cada batería depende de factores como la transmisión, intervalo publicitario, y también tipo de chip de procesador de baliza, entre otros.

Las pilas AA y AAA son más grandes, mas voluminoso, y se utilizan en balizas mucho más grandes que proporcionan mayor potencia y también tienen un mayor consumo de energía. Mientras que las pilas de botón o de botón son mucho más pequeñas, más elegante, y puede caber en balizas más pequeñas que tienen un consumo de energía reducido. Las baterías de celda de moneda son celdas de iones de litio y pueden proporcionar hasta 1000 mAh de energía y también son mucho más confiables que las demás..

Las baterías también se pueden dividir en baterías de un solo uso o recargables. Las baterías de un solo uso tienen una carga particular y se utilizan hasta que se agotan y luego se desechan. El precio habitual y la baja tasa de autodescarga son las dos ventajas más pronunciadas de las baterías de un solo uso., y también están muy disponibles. Sin embargo, una desventaja es que no se pueden reutilizar..

Las baterías recargables son baterías que están hechas para usarse y luego, se puede recargar una y otra vez, continuamente. Una ventaja de este tipo de baterías es que son muy duraderas y además generan menos desperdicio que las baterías de un solo uso..

A continuación, se ofrecen algunos consejos para elegir la batería adecuada para su baliza.:

- Verifique qué batería usa el dispositivo y continúe con ese tipo.

- Sopese los pros y los contras de las distintas baterías y decida cuál es la mejor para su dispositivo y se adapta a sus necesidades.

La principal elección de la baliza MOKO son las baterías de un solo uso de celda de moneda porque tienen un bajo consumo y descarga de energía y también tienen una vida útil prolongada de la batería en comparación con otras.

Antenas

Una antena es una parte importante de una baliza y la antena correcta mejorará significativamente el rendimiento del dispositivo.. Los tipos de antenas más comunes son PCB (Placa de circuito impreso) antena, Antena de cerámica,Antena de chip, Antena FPC y antena Whip.

Antena PCB

Esta antena consta de una traza que se dibuja en una placa de circuito impreso.. Los tipos de traza en el tablero también pueden variar dependiendo de algunos factores que incluyen el espacio requerido para ello.. La traza se coloca en la placa para facilitar la comunicación inalámbrica y, a veces, puede llevar mucho tiempo producirla..

Las ventajas de la antena PCB incluyen:

- La antena de rastreo generalmente se integra durante la fabricación..

- La antena tiene un ancho de banda amplio.

- Tiene una red sólida y confiable.

- Su estructura bidimensional ayuda a limitar su volumen.

Las desventajas de la antena de PCB incluyen:

- Llevan mucho tiempo y son difíciles de diseñar.

- Requieren mucho más espacio que otras antenas

- A veces, el medio ambiente o el clima pueden interferir fácilmente con ellos.

- Son caros de hacer

- No se pueden realizar cambios ni modificaciones en la antena después de la fabricación..

Antena de chip: este tipo de antena requiere un pequeño espacio para ser implementado. También se pueden integrar con la placa de circuito impreso para emitir ondas electromagnéticas de alta frecuencia., que tienen un rango limitado.

Las ventajas de la antena de chip incluyen:

- Es rentable

- Sus propiedades y función se pueden configurar de muchas formas diferentes.

- Son de tamaño pequeño

- Son menos propensos a las interferencias del medio ambiente.

- Son fáciles de configurar, modificar o reemplazar.

Las desventajas de la antena de chip incluyen:

- Tienen un costo inicial aumentado

- En comparación con una antena de seguimiento de placa de circuito impreso, está un poco atrasado en términos de rendimiento.

Antena de látigo: Esta antena consiste principalmente en una varilla delgada o un cable flexible conectado a un transmisor. Este tipo de antenas suelen ser flexibles para que no se rompan fácilmente cuando se mueven o se mueven..

Las ventajas de la antena de látigo incluyen:

- Suelen ser de tamaño pequeño

- Tienen un gran ancho de banda

- Son muy fáciles de construir y configurar.

- Son muy sensibles

- Son resistentes al ruido eléctrico..

Las desventajas incluyen:

- Para una mejor sensibilidad, la varilla / alambre debe estar a una altura mayor.

- Para un mejor desempeño, la antena debe estar ubicada en un buen plano de tierra.

Cantena eramica:Algunos modelos de balizas (como H1, H5, W2) usar antena de cerámica, que tiene parámetros estables, tamaño pequeño y no necesita gastar mucho esfuerzo de diseño.

Antena FPC:También hay algunos modelos (como W5) usando antena FPC,que se basa en los fabricantes de diseño de antenas para un diseño específico, este tipo de aplicabilidad de antena es limitada, cada modelo debe diseñarse por separado.

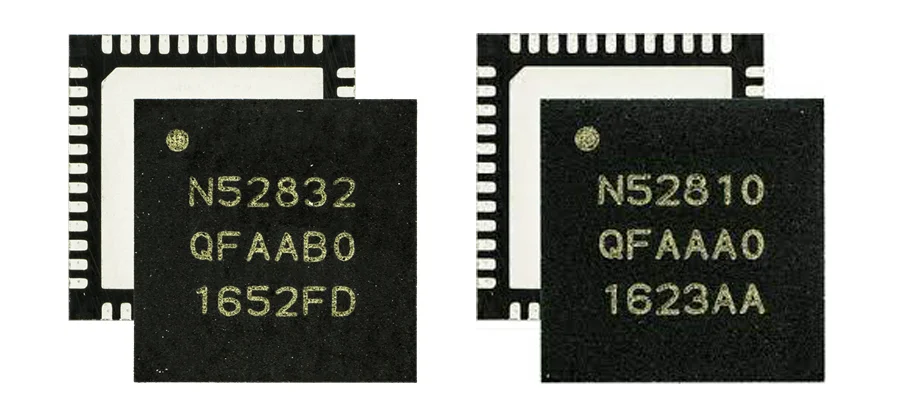

Fichas utilizadas en balizas

Los dos chips principales utilizados en la baliza MOKO son los chips nRF52832 y nRF52810.

El chip nRF52832 es un potente chip multiprotocolo que se utiliza en muchos dispositivos Bluetooth e inalámbricos debido a su función de alta velocidad que admite una velocidad de hasta 2 Mbps y también es compatible con Bluetooth Low Energy. (SE CONVIRTIÓ) al tiempo que ofrece una muy buena memoria tanto para Flash como para RAM. Este chip está construido alrededor de una CPU Arm Cortex M4 con una unidad de punto flotante de 64MHz. También tiene un sistema de gestión de energía adaptativa que le permite poseer una característica de muy bajo consumo de energía..

El chip nRF52810 es otro miembro del nRF52 y también cuenta con una CPU que usa ARM Cortex M4 y también usa la misma arquitectura que otros en su grupo., que admite una fácil migración y uso de un chip a otro. Incluye características como

- El flash de 192 kb con una memoria de 24 kb

- un demodulador en cuadratura

- una potencia de salida programable

- una alta velocidad de SPI 8MHz

- un convertidor reductor de CC en chip

- un DMA sencillo para la conexión con interfaces digitales

- una interconexión periférica programable

Y tiene varias aplicaciones y usos como en sensores médicos y de fitness., juguetes, y también mandos a distancia.

Niveles impermeables

Las clasificaciones de protección de ingreso se utilizan para medir los niveles de impermeabilidad de la baliza MoKo. Este tipo de clasificación agrupa y clasifica la cantidad de protección contra amenazas potencialmente dañinas como el polvo, contacto accidental, y agua. Las clasificaciones de IP vienen en un formato como "IP 65", donde el primer número significa su protección contra el polvo y la suciedad, mientras que el segundo número significa su protección o resistencia al agua. La baliza MOKO tiene niveles que van desde IP65, IP66, y IP67, que se definen de la siguiente manera:

- IP65: Este nivel significa que la baliza está protegida contra chorros de agua y agua rociada por una boquilla. (6.3mm). El período de prueba para esto es 15 minutos; el volumen de agua es 12.5 litros por minuto, mientras que la presión del agua es de 30 kPa a una distancia de 3 m.

- IP66: Este nivel significa que la baliza está protegida contra potentes chorros de agua y agua rociada por una boquilla. (12.5mm). El período de prueba para esto es 3 minutos; el volumen de agua es 100 litros por minuto, mientras que la presión del agua es de 100 kPa a una distancia de 3 m.

- IP67: Este nivel significa que la baliza está protegida contra la inmersión en agua de hasta 1 m. El período de prueba para esto es 30 minutos;

Técnicas de fabricación de PCB

El proceso de fabricación de un PCB es complejo e implica muchos pasos que deben llevarse a cabo con precisión para llegar al producto terminado.. El proceso de fabricación de PCB es el siguiente:

- El primer paso es el proceso de diseño.. Aquí es donde el diseñador o fabricante establece un esquema para la PCB y también identifica sus requisitos.. También se puede utilizar software de diseño y uno de uso común es Extended Gerber. Este software codifica toda la información útil que necesita el diseñador y también la revisa varias veces para asegurarse de que no haya errores..

- Después de que se haya realizado el diseño, aún debe revisarse varias veces para asegurarse de que todo esté en su lugar y de que no falten componentes importantes si se ha revisado adecuadamente y no se pueden encontrar errores, el diseño se puede avanzar a la siguiente etapa.

- Se utiliza una impresora conocida como impresora plotter para imprimir el diseño de la PCB.. Esta impresora hace una película especial del diseño y las capas del tablero están representadas en tinta negra y transparente.. La tinta negra representa los circuitos de cobre, mientras que la tinta transparente representa las áreas no conductoras de la placa.. Después de la impresión, las películas están dispuestas y se perforan agujeros a través de ellas para alinearlas.

- Luego, el fabricante imprime el diseño en una pieza de laminado., mientras se le agrega cobre. Luego, el laminado se cubre con una película fotosensible. (conocido como el resistir) y alineados en consecuencia, utilizando los orificios perforados para la alineación. Cuando estén convenientemente alineados, Se pasa un rayo ultravioleta para endurecer la resistencia., y luego la tabla se lava con una solución alcalina para eliminar los restos de fotorresistencia no deseados. Luego pasa por un lavado a presión y luego se deja secar..

- Después de secar, el cobre necesario en el tablero está cubierto, mientras se expone el resto a un químico que elimina el cobre no deseado de la placa, y deja solo la cantidad requerida o deseada.

- Después del grabado y remoción adecuados del cobre no deseado, la placa se limpia y luego se alinea de acuerdo con la capa. Las capas se colocan en una máquina que introduce un alfiler a través de los orificios de las distintas capas del tablero..

- Después de la alineación de la capa, Se lleva a cabo una inspección óptica automatizada para garantizar que no haya errores.. Este proceso es muy importante ya que esta es la última etapa en la que puede realizar cambios en el tablero antes de que se unan permanentemente y no se puedan corregir más cambios o errores.. Esta inspección la realiza una máquina.

- Después de que se hayan revisado las capas y se haya comprobado que no tienen defectos ni errores., las distintas capas están listas para fusionarse. Las capas se funden como un sándwich y se realizan sobre una mesa de prensa especial con la ayuda de abrazaderas metálicas.. Primero se coloca una capa de resina epoxi prerrevestida, seguido de una capa de sustrato, y luego una capa de lámina de cobre que también es precedida por más láminas de resina y luego finalmente se cubre con una pieza de cobre llamada placa de prensa. Después de que estos se hayan apilado unos sobre otros, luego se presiona mecánicamente y se fija correctamente. Luego, la pila se lleva a una prensa laminadora para aplicar calor y presión a las diversas capas para mantenerlas juntas..

- Luego, la pila se pasa a través de una máquina de rayos X que verifica y ubica los puntos de perforación y luego se perfora, eliminar el exceso de cobre sobrante.

- Entonces el siguiente paso es el revestimiento., mediante el cual la placa se limpia y luego se usa un químico para fusionar las diferentes capas de PCB y luego se baña en otros químicos, uno de los cuales incluye cobre.

- Luego se aplica otra capa de fotorresistencia, además del aplicado anteriormente. sin embargo, esta fotorresistencia solo se aplica a la capa exterior antes de que una máquina vuelva a crear una imagen.

- Luego se somete a un grabado de la capa exterior., y en este proceso, El exceso de cobre no deseado adicional se elimina con un disolvente.. Esto luego lo prepara para otra inspección óptica automatizada con una máquina.

- Luego, la capa exterior se somete a otra ronda de inspección óptica automatizada para garantizar que el diseño coincida con lo que se produjo y que se elimine todo el exceso de cobre para evitar conexiones eléctricas inadecuadas..

- Luego, los paneles se limpian a fondo antes de aplicar una máscara de soldadura.. Cada panel se cubre con una película de máscara de soldadura y tinta epoxi y luego se coloca en un horno para curar.

- Después de este, La información importante relevante se escribe e imprime en la pizarra.. Información como números de identificación de la empresa, Se incluyen etiquetas de advertencia y logotipos de fabricantes de anuncios..

- Luego se recubre con materiales conductores., además de ser testeado para asegurar que realiza sus funciones adecuadamente, y despues de cheques, luego se empaqueta y envía para su venta y entrega.

Proceso de prueba de la baliza MOKO

La prueba es un aspecto importante porque verifica si el dispositivo está funcionando correctamente como debería.. Todas las balizas y tipos de balizas se pueden probar en cualquier momento; esta prueba se puede hacer usando la función de autoprueba. Pruebas operativas, sin emabargo, a veces requieren permiso y aprobación, y los siguientes requisitos deben cumplirse antes de que se otorgue la aprobación:

- La baliza se codificará con el protocolo TEST..

- los 121.5/243 La señal MHZ debe desactivarse.

- Se debe dar aviso previo.

En el caso de fabricantes que prueben la baliza MOKO, algunos de estos requisitos también deben cumplirse:

- La prueba no debe durar más de un período de 15 minutos.

- La ubicación de la prueba debe proporcionarse adecuadamente..

- Se debe dar un aviso previo de al menos dos días..

- Las ráfagas de balizas deben ser limitadas.

- Debería indicarse el objetivo de la prueba prevista.

- Debe indicarse la descripción de la prueba.

- Se debe proporcionar la identificación de la baliza.

Los procesos de prueba de la baliza MOKO son los siguientes:

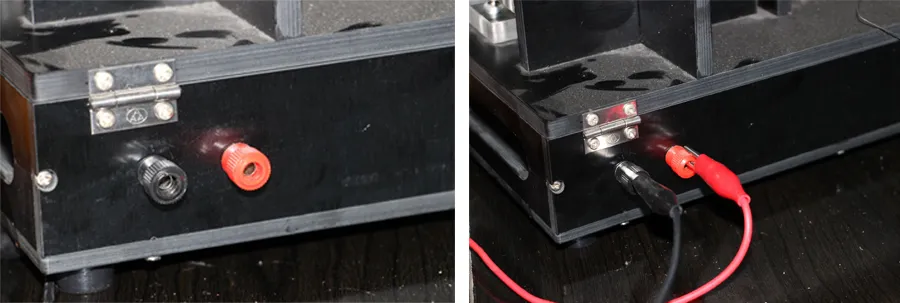

Prepare el cableado y el calibre

- Tome un solo PCBA con firmware grabado y colóquelo en el bastidor de prueba. El bastidor de prueba se puede alimentar con una fuente de alimentación ajustable de 3,0 V a 3,3 V. El terminal rojo en la parte posterior del bastidor de prueba es el terminal positivo, mientras que el terminal negativo del bastidor de prueba está representado por el terminal negro..

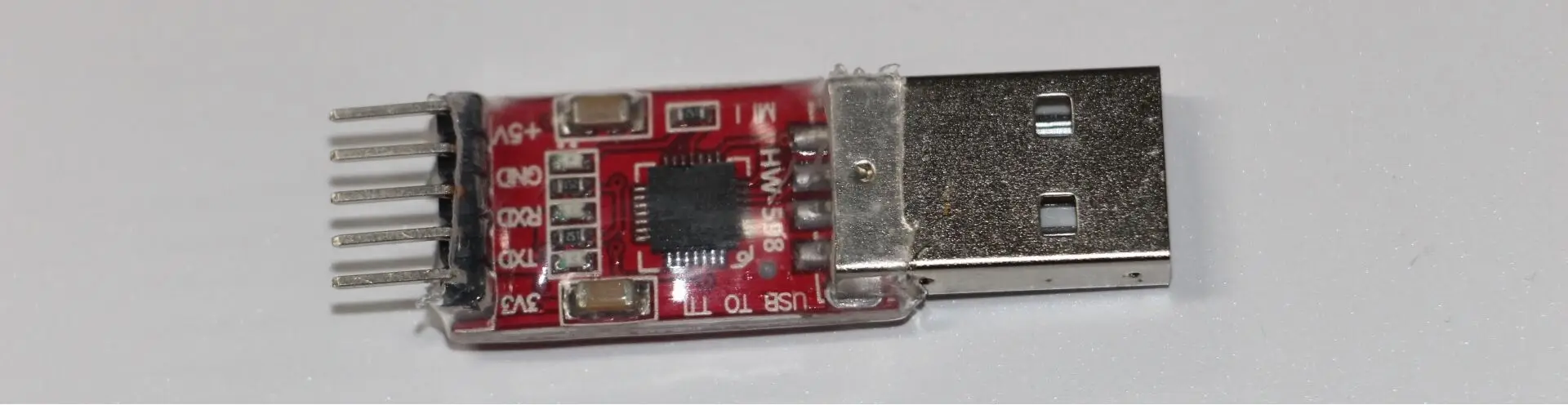

- Encienda el interruptor de encendido del dispositivo, y el voltímetro de puntero indica el voltaje de la fuente de alimentación de 3.0-3.3V (Nota: la interfaz USB del amperímetro de pantalla digital debe insertarse en el orificio USB de la computadora para la fuente de alimentación)

- Conecte un extremo del USB rojo a la herramienta de puerto serie que se ha conectado con el cable al extremo USB de la computadora, y conecte el otro extremo a la gradilla de prueba.

- Software de computadora superior de impresión de puerto serie Open Beacon

- Seleccione el número de puerto serie del módulo correspondiente, y haga clic en “Puerto serial abierto”.

- Coloque el PCB de placa única en el bastidor de prueba, energizar la PCB, y la lámpara de PCB parpadea. Después de que la lámpara se apague, el amperímetro de pantalla digital mostrará un valor de aproximadamente 1 mA.

- Hacer clic “Desconectar” y observe el amperímetro de la pantalla digital. Muestra que el valor por debajo de 100uA está en un estado de salto, y salta repetidamente dentro del rango de docenas de uA. Se requiere que el salto mínimo por debajo de 20uA sea normal.

- Si el amperímetro de pantalla digital no cumple con los requisitos anteriores, el PCB se retirará para el tratamiento del producto defectuoso (generalmente causado por soldadura falsa causada por parche o daño material).

Instrucciones de cableado de instalación de la impresora

- Instale el USB en la herramienta del puerto serie y el controlador de la impresora. Las herramientas de puerto USB a serie y los controladores de impresora se han almacenado en la carpeta del controlador.; Utilice el acceso a la alimentación de la impresora, Puerto serie USB turn nueve conecta la impresora y la computadora. La luz azul de la impresora está siempre encendida después de encenderla y la conexión se realiza correctamente..

El funcionamiento de la computadora superior.

- Abre el “Puerto serie MOKO Beacon para imprimir el software superior de la computadora”.

- Seleccione la interfaz de producción y complete el número de orden de lote.

- Seleccione el número de puerto serie del módulo correspondiente, y haga clic en “Puerto serial abierto”.

- Haga clic en "Importar configuración" y seleccione el archivo .ini en la carpeta.

Operación de impresión de etiquetas

- Las siguientes operaciones se completarán dentro de 30 segundos después de empujar la varilla de empuje del banco de pruebas hacia abajo. Si la operación se interrumpe a mitad de camino, empuje la varilla de empuje hacia arriba y empuje el módulo hacia abajo nuevamente.

- Coloque el PCB de placa única en el bastidor de prueba, energizar la PCB, y la lámpara de PCB parpadea. Después de que la lámpara se apague, el amperímetro de pantalla digital mostrará un valor de aproximadamente 1 mA;

- Hacer clic “Correr” en el lado inferior derecho.

- El personaje verde “éxito” aparece en la ventana del resultado de la comparación, y el estado del sensor es “OK”. Si ocurre el exito, la impresora imprimirá la etiqueta. Verifique que las palabras en la etiqueta impresa estén centradas arriba y abajo.

- Cuando la visualización es exitosa, hacer clic “Desconectar” y haga clic en “Salvar”. Tenga en cuenta que solo se puede hacer clic una vez en cada operación para guardar, no hagas clic dos veces!

Prueba de dispositivo de entrada

Mantenga presionado el botón en el dispositivo para que 3S apague el dispositivo, y el LED estará encendido durante aproximadamente 2 segundos. Se requiere que el botón se sienta nítido sin histéresis, indicando que el botón funciona normalmente.

Enviar correo

- Al final de cada día de prueba, enviar el archivo “mysqliteDatabase” a la dirección de correo electrónico de auditoría de control de calidad designada.

- El supervisor de pruebas cargará los datos de prueba de la orden revisada en un archivo comprimido al servidor FTP., y la ruta del archivo son datos de producción /1. Datos de retroalimentación de fábrica /1. Baliza Bluetooth MOKO

- QA enviará los datos confirmados al correo electrónico comercial.

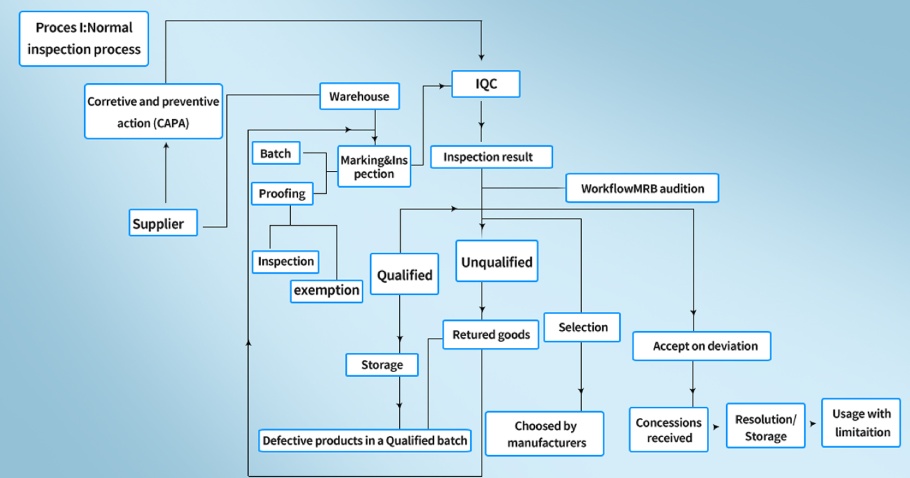

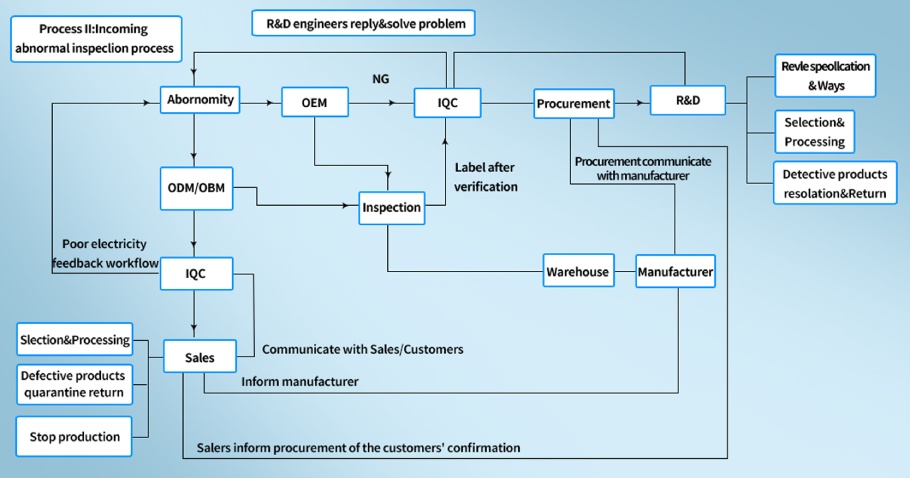

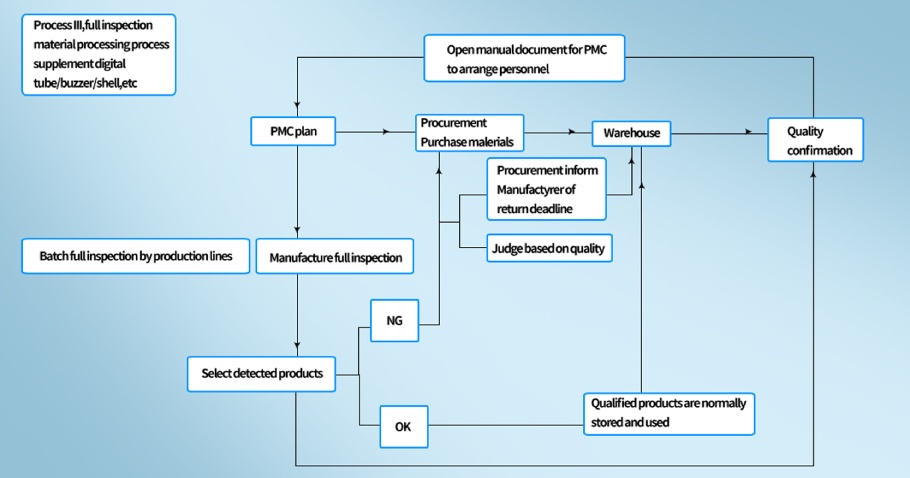

El proceso de inspección de la baliza MOKO

El proceso de inspección de la baliza MOKO se conoce como Inspección del primer artículo. (HACER) y esto se hace cuando una persona, quién generalmente está autorizado para hacerlo, utiliza equipo de medición para medir y probar una o más partes del dispositivo para asegurarse de que todas funcionen correctamente. Luego se comparan con las especificaciones y la funcionalidad enumeradas por el cliente para ver si coinciden. Los componentes seleccionados para la prueba generalmente se seleccionan del primer lote de productos fabricados.. La inspección se realiza por varias razones, algunos de los cuales incluyen:

- Verificar y comprobar la exactitud de los dibujos con el producto final fabricado.

- Verificar que se siguieron los procedimientos correctos de producción en la fabricación de ese producto..

- Para determinar y asegurarse de que el fabricante satisface las necesidades de producción..

- Para determinar cualquier cambio grande o minuto en la ubicación de la PCB.

- Identificar si existen posibles cambios u obstrucciones durante el proceso de producción..

El proceso de la lista inferior implica:

- La primera etapa es definir las necesidades y requisitos de la inspección.. ¿Por qué estás inspeccionando?? ¿Qué estás inspeccionando?? Y también deben definirse los requisitos que deben cumplir los productos durante la inspección..

- El siguiente paso es el plan de inspección donde el inspector elabora un plan del proceso a través del cual el inspector pretende verificar los productos..

- Después de que el inspector tiene un plan, el inspector procede a inspeccionar los productos.

- Los productos se evalúan en función de sus requisitos., funcionalidad, y calidad, y si hay algún defecto dentro de ellos. Si se encuentra un defecto o error, Luego se retira y se envía para su modificación y reparación o se destruye..

- Si los productos pasan la prueba sin problemas ni quejas, A continuación, los productos se aprueban para su envío a almacenamiento., entrega, o venta según sea el caso.

- Mientras prueba los materiales, el inspector prepara un informe detallado de todo el proceso y la operación, junto con los posibles errores o defectos detectados. A continuación, el informe de compilación final se envía al fabricante oa la persona a la que informe el inspector.. Y, las acciones se toman a partir de ahí, si proceder o realizar algunos cambios cruciales.

Lo que comprueba el inspector

Algunas de las cosas que el inspector comprueba son:

- La calidad de los productos

- La cantidad de productos producidos

- El embalaje del producto.

- Las conexiones, especialmente los eléctricos dentro de los productos

- El procedimiento y los procesos de fabricación.

- El hardware de los materiales bajo revisión.

¿Cuándo se realiza una inspección??

Por lo general, se lleva a cabo una inspección durante la primera ejecución de producción., o cuando cambia el diseño de un producto, para asegurarse de que aún conserva su funcionalidad independientemente del cambio. Además, si algunos factores de producción debieran cambiar, por ejemplo, la fuente de las materias primas, Se requiere una inspección para asegurarse de que recupera su calidad..

Una inspección es importante y necesaria porque ayuda a conservar la calidad del producto., al mismo tiempo que reduce el desperdicio como resultado de defectos de producción y también ahorra tiempo al detectar problemas potenciales antes.

también, con la aparición de la tecnología, Las computadoras ahora se utilizan para registrar y almacenar información crucial digitalmente sin tener que registrar todo en papel., y también ayuda a generar informes instantáneos inmediatamente después del proceso de inspección del primer artículo.

Las inspecciones de producción son de dos tipos

A su debido tiempo de producción: En esta etapa, Los productos se prueban e inspeccionan en la mitad del proceso de producción para identificar errores temprano y evitar desperdicios.. Este tipo se suele realizar y es ideal para la fabricación de productos a gran escala., y para productos que tienen un alto riesgo de defectos..

La última etapa de la inspección: Este tipo de inspección generalmente se lleva a cabo después de todo el proceso de producción y fabricación.. Lo que ahora se está inspeccionando es el producto terminado para verificar la seguridad y los estándares del producto..

Aunque el control de calidad y el proceso de inspección son muy importantes en la fabricación, Algunas empresas pueden no sentirse cómodas con eso y, a menudo, emplean algunas tácticas para evitar o reducir la interferencia del control de calidad..

Aunque no hacemos inspección de literas de ninguna manera, algunas empresas hacen eso. Debe evitar comprar a cualquier empresa que practique alguna de las tácticas turbias que se enumeran a continuación para evitar el control de calidad..

Algunos Compañía puede que evitar inspección a través de algunas tácticas

- Proporcionar una dirección de fábrica incorrecta:

Algunas compañías, en un intento por ocultar o enmascarar el proceso o las condiciones reales del proceso de producción, podría dar una dirección falsa para que se lleve a cabo la inspección. Pueden organizar una ubicación diferente para la inspección que sea bastante diferente de la ubicación en la que se lleva a cabo la producción real..

- Limitar el acceso a partes del edificio.

Incluso si se proporciona la dirección correcta para la ubicación de producción, Es posible que algunas empresas aún deseen limitar el acceso del auditor y evitar que ingrese a ciertas áreas.. Las áreas permitidas pueden ser a menudo el área de almacenamiento o el almacén donde se almacenan los productos terminados y otra área asignada para la inspección., que es diferente del área de producción y generalmente pueden estar acompañados por trabajadores de la fábrica o personal para evitar que se desvíen.

No confirmar una fecha establecida para la inspección:

Otra forma en que algunos podrían intentar evitar esto es cuando no hay una fecha establecida y confirmada para el control de calidad y la audición.. Por lo general, la empresa reprograma varias veces o podría plantear una razón para evitar programar una fecha en particular..

No proporcionar el equipo adecuado:

Aunque algunos auditores poseen algunos equipos de prueba y control de calidad, La empresa tendría que proporcionar una gran parte para una lectura precisa de los resultados y algunos podrían intentar eludir esto proporcionando a los inspectores equipos defectuosos o manipulados para dar lecturas falsas o resultados favorables para la empresa.. Otros tiempos, pueden presentar una excusa de que el equipo no está disponible en ese momento en particular por una razón u otra.

Rechazar algunas pruebas en el sitio:

Algunas empresas pueden optar por no permitir que se realicen algunas pruebas específicas en el sitio como resultado de una o dos razones.