Unsere Beacon-Geräte

Die MOKO-Kennleuchte gibt es in verschiedenen Serien, die in die H-Serie unterteilt sind, M-Serie und die W-Serie.

Einige Beispiele oder Moko Beacon sind unten aufgeführt:

| M1 Coin Leuchtfeuer | M2 Leuchtfeuer |

| nRF52810-Chip | Nordisch nRF52811/nRF52810/nRF52832 |

| Abs + PC-Material | ABS + PC |

| Einzelne rote LED | Einzelne rote LED |

| Apple iBeacon | Apple iBeacon |

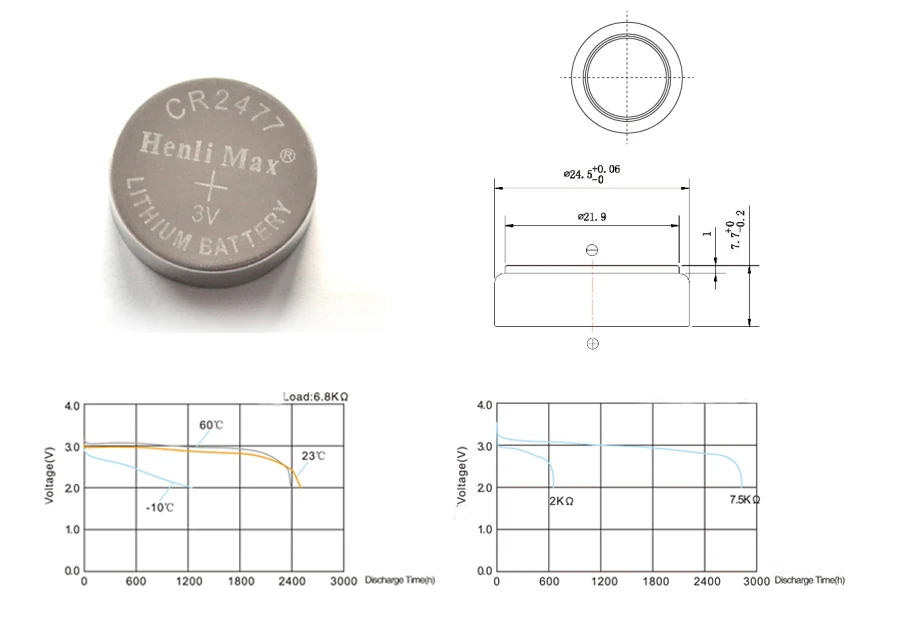

| Austauschbare 220mAh CR203 Batterie | Austauschbare 1000mAh CR2477 Batterie |

| H1 Leuchtfeuer | H2 Leuchtfeuer | H2A-Leuchtfeuer |

| Hauptchips nRF52832 und nRF52810 | Hauptchips nRF52832 und nRF52810 | Hauptchip nRF52810 |

| Hergestellt aus ABS + PC + TPU-Materialien | Hergestellt aus ABS + PC + TPU-Materialien | Hergestellt aus ABS + PC + TPU-Materialien |

| Einzelne rote LED | Einzelne rote LED | Einzelne rote LED |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Austauschbare 220mAh Lithium-Knopf-CR2032-Batterie | Austauschbare 1000mAh Lithiummünze CR2477 Batterie | Austauschbare 1000mAh Lithiummünze CR2477 Batterie |

| H3-Leuchtfeuer | H4/H4 Pro Sensorbake | H5 RFID Beacon |

| Hauptchips nRF52832 und nRF52810 | nRF52832-Chip | nRF52810-Chip |

| Aus ABS-Materialien | Abs + PC- und PMMA-Material | Hergestellt aus ABS + PC + TPU-Materialien |

| Einzelne rote LED | 1 grün und 1 Rote LED | Einzelne rote LED |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

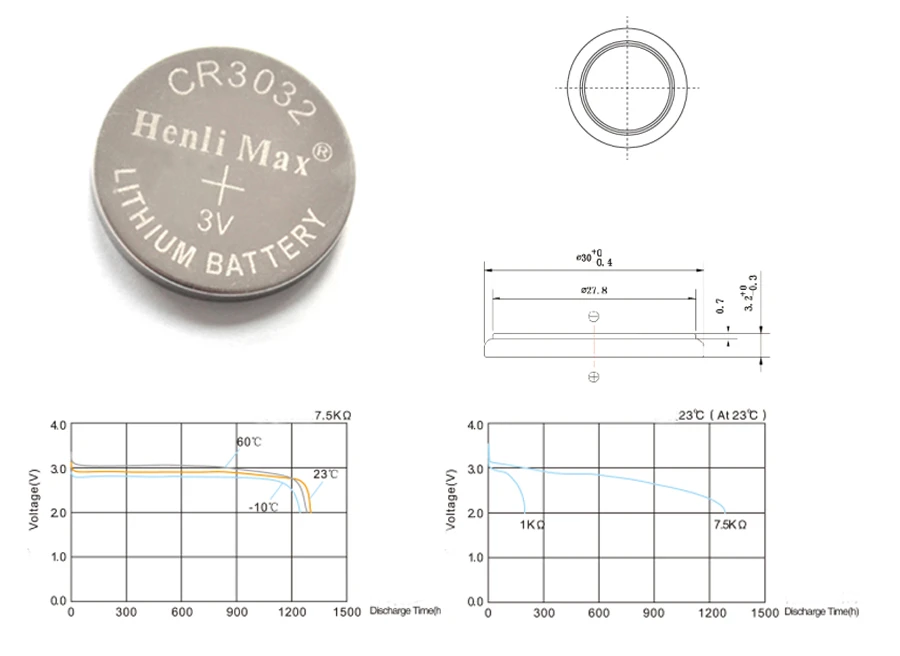

| Nicht austauschbarer 800mAh Li-MnO2-Akku | Austauschbare 1200mAh AAA-Batterie | Austauschbarer 550mAh CR3032 Akku |

| W2 Leuchtfeuer | W3/W3B-Leuchtfeuer | W3 Pro-Beacon | W5 Leuchtfeuer | W6 Leuchtfeuer |

| Nordic nRF52832 | Nordisch nRF52810/ nRF52832 | Nordisch nRF52810/ nRF52832 | Nordic nRF52832 | Nordisch nRF52811/ nRF52810/ nRF52832 |

| PC+TPU | ABS + PC | ABS+PC-TPE | PC+Deckglas ,TPU | ABS + PC |

| RGB LED | Einzelne rote LED | Einzelne rote LED | RGB LED | Einzelne rote LED |

| Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Wiederaufladbares 80mAh Lithium | Austauschbarer 220mAh CR3032 Akku | Nicht austauschbar 220mAh CR3032 | Wiederaufladbarer 230mAh Lithium-Akku | Austauschbare 220mAh CR3032 |

Gehäusematerialien

Wie Sie an der oben aufgeführten Moko-Beacon-Serie sehen können. MOKO Beacon-Gehäuse werden aus einem Stück gefertigt, oder die Kombination von zwei oder mehr der unten aufgeführten Gehäusematerialien:

- Abs (Acrylnitril-Butadien-Styrol)

- PC (Polycarbonat)

- PMMA (Acryl)

- TPU (Thermoplastisches Polyurethan)

Warum wir sie wählen

Abs

- Es lässt sich leicht pigmentieren (das ist, es nimmt Farben durch den Pigmentierungsprozess leicht auf).

- Es ist leicht mit Maschinen und einfachen Werkzeugen zu manipulieren

- Es ist ein großartiger Isolator

- Hat ein geringes Gewicht und ist unempfindlich gegen die meisten verschütteten Chemikalien

PC (Polycarbonat)

- Es ist robust und kann erheblichen Stößen ohne großen Schaden standhalten

- Kann in einem weiten Temperaturbereich optimal arbeiten

- Seine verarbeitete Form ist sehr attraktiv

- Es ist kostengünstig für den Einsatz in extremen Umgebungen

PMMA (Acryl oder Plexiglas)

- Es kann ohne Abbau recycelt und wiederverwendet werden

- Es ist kratzfest

- Es kommt in verschiedenen Schattierungen von schönen Farben

TPU

- Es ist hochflexibel und langlebig

- Es hat eine große Auswahl an Größen und Farben

- Beim Drucken entstehen nur minimale Dämpfe

Neben diesen Vorteilen, Diese Materialien haben ihre spezifischen Nachteile. Deshalb, Wir kombinieren zwei oder mehr Materialien in unseren Beacons, um ihre Funktionen zu ergänzen und auch ihre jeweiligen Ineffizienzen auszugleichen. Das macht MoKo Beacon-Produkte aus den besten Materialien.

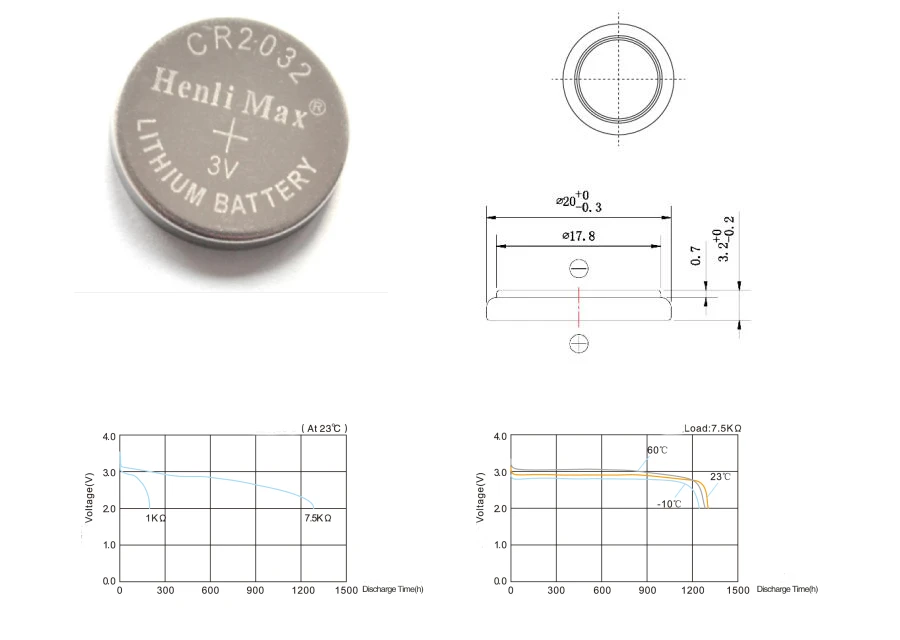

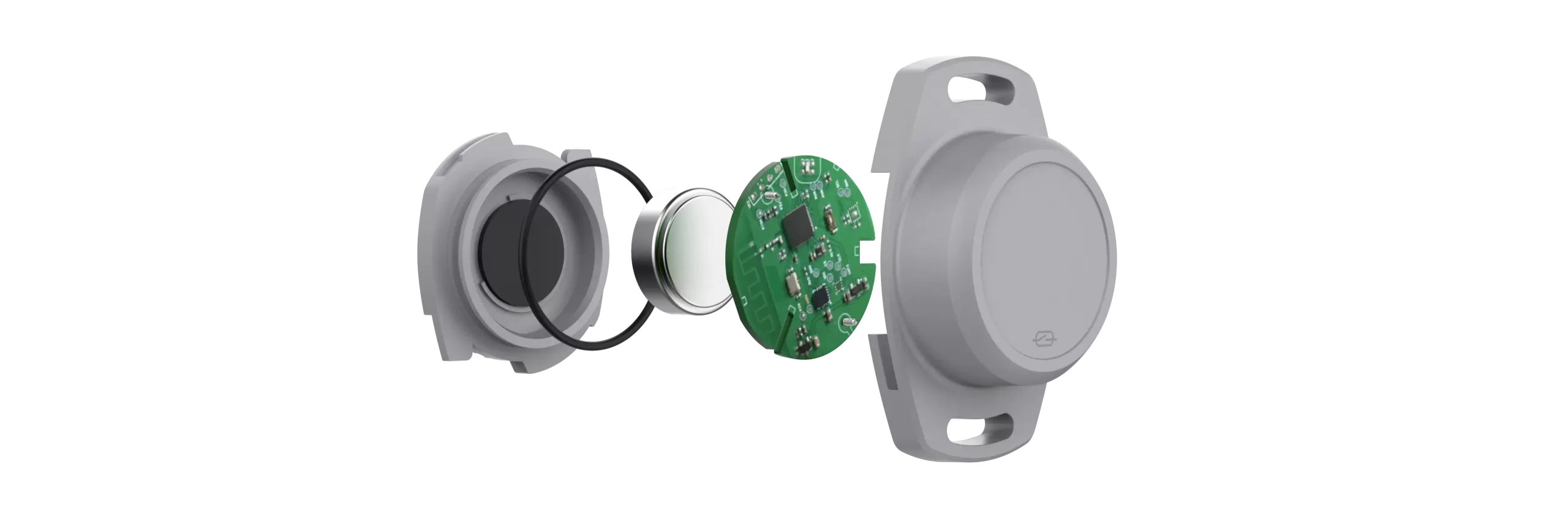

Batterien

In diesen Beacons werden verschiedene Typen und Arten von Batterien verwendet, von austauschbaren bis nicht austauschbaren Batterien. Das könnte entweder eine Münzzelle sein (oder Taste) Batterien, AAA-Batterien sind jedoch ein anderer MoKo-Batterietyp, AA-Batterien werden auch verwendet. Und, wie lange jede Batterie hält, hängt von Faktoren wie der Übertragung ab, Werbeintervall, und auch Beacon-Prozessor-Chiptyp, unter anderen.

AA- und AAA-Batterien sind größer, sperriger, und werden bei viel größeren Beacons verwendet, die eine höhere Leistung bieten und auch einen höheren Stromverbrauch haben. Während Knopfzellen- oder Knopfbatterien viel kleiner sind, schlanker, und kann in kleinere Beacons mit reduziertem Stromverbrauch passen. Knopfzellenbatterien sind Lithium-Ionen-Zellen und sie können bis zu 1000mAh Leistung liefern und sind auch viel zuverlässiger als die anderen.

Batterien können auch in Einweg- oder wiederaufladbare Batterien unterteilt werden. Die Einwegbatterien haben eine bestimmte Ladung und werden verwendet, bis sie leer sind und dann entsorgt werden. Die übliche Billigkeit und die geringe Selbstentladung sind die beiden stärksten Vorteile von Einwegbatterien, und sie sind auch sehr weit verbreitet. Ein Nachteil ist jedoch, dass sie nicht wiederverwendet werden können.

Wiederaufladbare Batterien sind Batterien, die zum Gebrauch gemacht sind und dann, kann immer wieder aufgeladen werden, ständig. Ein Vorteil dieser Art von Batterien ist, dass sie sehr langlebig sind und auch weniger Abfall erzeugen als Einwegbatterien.

Hier sind einige Tipps zur Auswahl des richtigen Akkus für Ihr Beacon:

- Überprüfen Sie, welche Batterie das Gerät verwendet und fahren Sie mit dieser Art fort.

- Wägen Sie die Vor- und Nachteile der verschiedenen Akkus ab und entscheiden Sie, welcher für Ihr Gerät am besten geeignet ist und Ihren Bedürfnissen entspricht.

Die Hauptwahl der MOKO-Bake sind die Einwegbatterien mit Knopfzellen, da sie einen geringen Stromverbrauch und eine geringe Entladung haben und im Vergleich zu anderen auch eine längere Batterielebensdauer haben.

Antennen

Eine Antenne ist ein wichtiger Bestandteil einer Bake und die richtige Antenne verbessert die Leistung des Geräts erheblich significantly. Die gängigsten Antennentypen sind PCB (Leiterplatte) Antenne, Keramikantenne,Chipantenne, FPC-Antenne und die Whip-Antenne.

PCB-Antenne

Diese Antenne besteht aus einer Spur, die auf einer Leiterplatte gezeichnet ist. Die Arten der Leiterbahn auf der Platine können auch abhängig von einigen Faktoren variieren, einschließlich des dafür erforderlichen Platzes. Die Leiterbahn wird auf der Platine platziert, um die drahtlose Kommunikation zu erleichtern und kann manchmal zeitaufwendig in der Herstellung sein.

Zu den Vorteilen der PCB-Antenne gehören:

- Die Spurantenne wird normalerweise während der Herstellung eingebettet.

- Die Antenne hat eine große Bandbreite

- Es hat ein starkes und zuverlässiges Netzwerk

- Ihre zweidimensionale Struktur hilft, ihre Sperrigkeit zu begrenzen

Nachteile der PCB-Antenne sind::

- Sie dauern lange und sind schwierig zu entwerfen

- Sie benötigen viel mehr Platz als andere Antennen

- Sie können manchmal leicht durch die Umgebung oder das Wetter gestört werden

- Sie sind teuer in der Herstellung

- An der Antenne können nach der Herstellung keine Änderungen oder Modifikationen vorgenommen werden.

Chipantenne: Diese Art von Antenne benötigt wenig Platz um implementiert zu werden. Sie können auch in die Leiterplatte integriert werden, um hochfrequente elektromagnetische Wellen abzugeben, die eine begrenzte Reichweite haben.

Zu den Vorteilen der Chipantenne gehören:

- Es ist kostengünstig

- Ihre Eigenschaften und Funktion sind vielfältig konfigurierbar

- Sie sind klein

- Sie sind weniger anfällig für Störungen aus der Umgebung

- Sie sind einfach zu konfigurieren, ändern oder ersetzen.

Nachteile der Chipantenne sind u.a:

- Sie haben erhöhte Anschaffungskosten

- Im Vergleich zu einer Leiterbahnantenne für Leiterplatten, es ist ein wenig hinterher in Bezug auf die Leistung.

Peitschenantenne: Diese Antenne besteht hauptsächlich aus einem dünnen Stab oder einem flexiblen Draht, der mit einem Sender verbunden ist. Diese Arten von Antennen sind normalerweise flexibel, damit sie bei Störungen oder Bewegungen nicht leicht brechen break.

Zu den Vorteilen der Peitschenantenne gehören:

- Sie sind normalerweise klein

- Sie haben eine große Bandbreite

- Sie sind sehr einfach zu bauen und zu konfigurieren

- Sie sind sehr empfindlich

- Sie sind resistent gegen elektrisches Rauschen.

Nachteile sind:

- Für bessere Sensibilität, der Stab/Draht muss auf einer erhöhten Höhe sein.

- Für eine bessere Leistung, die Antenne muss auf einer guten Massefläche stehen.

CEramische Antenne:Einige Beacon-Modelle (wie H1, H5, W2) Keramikantenne verwenden, die stabile Parameter hat, geringe Größe und muss nicht viel Designaufwand aufwenden.

FPC-Antenne:Es gibt auch einige Modelle (wie W5) mit FPC-Antenne,die auf den Antennendesign-Herstellern für gezieltes Design basiert, diese Art der Anwendbarkeit von Antennen ist begrenzt, jedes Modell sollte separat entworfen werden.

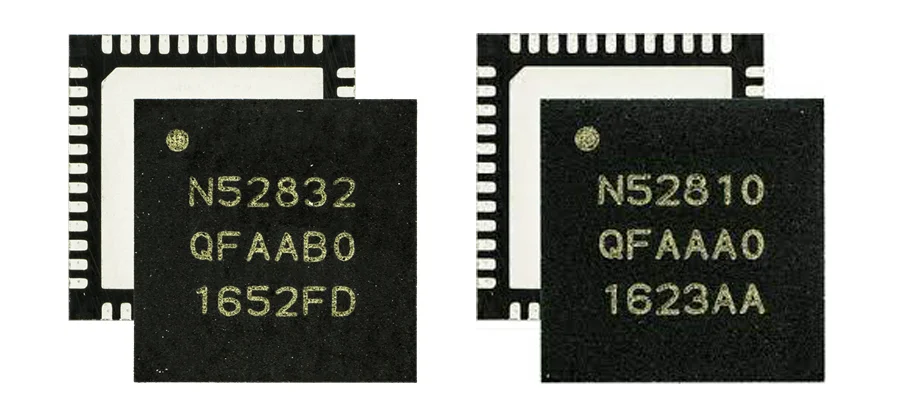

Chips, die in Beacons verwendet werden

Die beiden Hauptchips, die im MOKO-Beacon verwendet werden, sind die Chips nRF52832 und nRF52810.

Der nRF52832-Chip ist ein leistungsstarker Multiprotokoll-Chip, der aufgrund seiner Hochgeschwindigkeitsfunktion, die eine Geschwindigkeit von bis zu 2 Mbit/s unterstützt und auch Bluetooth Low Energy unterstützt, in vielen Bluetooth- und drahtlosen Geräten verwendet wird (WURDE) und bietet gleichzeitig einen sehr guten Speicher für Flash und RAM. Dieser Chip basiert auf einer Arm Cortex M4-CPU mit einer 64-MHz-Gleitkommaeinheit. Es verfügt auch über ein adaptives Energiemanagementsystem, das es ermöglicht, einen sehr niedrigen Energieverbrauch zu besitzen.

Der nRF52810-Chip ist ein weiteres Mitglied des nRF52 und verfügt auch über eine CPU, die ARM Cortex M4 verwendet und auch die gleiche Architektur wie andere in seiner Gruppe verwendet, die eine einfache Migration und Verwendung von einem Chip zum anderen unterstützt. Es enthält Funktionen wie

- Der 192kb Flash mit 24kb Speicher

- ein Quadraturdemodulator

- eine programmierbare Ausgangsleistung

- eine hohe Geschwindigkeit von SPI 8MHz

- ein On-Chip-DC-Abwärtswandler

- ein einfacher DMA zur Anbindung an digitale Schnittstellen

- eine programmierbare Peripherieverbindung

Und hat verschiedene Anwendungen und Verwendungen wie in Medizin- und Fitnesssensoren, Spielzeuge, und auch Fernbedienungen.

Wasserdichte Ebenen

Die Eindringschutzbewertungen werden verwendet, um die Wasserdichtigkeit der MoKo-Leuchte zu messen. Diese Art von Bewertung gruppiert und bewertet den Schutz vor potenziell schädlichen Bedrohungen wie Staub, versehentlicher Kontakt, und Wasser. IP-Ratings werden in einem Format wie „IP 65“ geliefert., wobei die erste Zahl den Schutz vor Staub und Schmutz bedeutet, während die zweite Zahl den Schutz oder die Beständigkeit gegen Wasser bedeutet. Die MOKO-Bake hat Schutzstufen von IP65, IP66, und IP67, die wie folgt definiert sind:

- IP65: Diese Stufe bedeutet, dass die Bake gegen Strahlwasser und Spritzwasser einer Düse geschützt ist (6.3mm). Der Testzeitraum hierfür ist 15 Protokoll; die Wassermenge ist 12.5 Liter pro Minute, während der Wasserdruck 30 kPa in einer Entfernung von 3 m . beträgt.

- IP66: Diese Stufe bedeutet, dass die Bake vor starken Wasserstrahlen und Spritzwasser einer Düse geschützt ist (12.5mm). Der Testzeitraum hierfür ist 3 Protokoll; die Wassermenge ist 100 Liter pro Minute, während der Wasserdruck 100 kPa in einer Entfernung von 3 m . beträgt.

- IP67: Dieser Wert bedeutet, dass die Bake gegen Eintauchen in Wasser von bis zu 1 m . geschützt ist. Der Testzeitraum hierfür ist 30 Protokoll;

PCB-Herstellungstechniken

Der Herstellungsprozess einer Leiterplatte ist komplex und umfasst viele Schritte, die genau ausgeführt werden müssen, um zum fertigen Produkt zu gelangen. Der PCB-Herstellungsprozess ist wie folgt:

- Der erste Schritt ist der Designprozess. Hier legt der Designer oder Hersteller einen Entwurf für die Leiterplatte fest und identifiziert auch dessen Anforderungen. Design-Software kann auch verwendet werden und eine häufig verwendete ist Extended Gerber. Diese Software codiert alle nützlichen Informationen, die der Designer benötigt, und geht sie auch mehrmals durch, um sicherzustellen, dass keine Fehler vorhanden sind.

- Nachdem das Design erstellt wurde, Es muss noch mehrmals überprüft werden, ob alles richtig ist und keine wichtigen Komponenten fehlen, wenn es ausreichend überprüft wurde und kein Fehler gefunden werden kann, das Design kann dann in die nächste Stufe gebracht werden.

- Ein als Plotterdrucker bekannter Drucker wird verwendet, um das Design der Leiterplatte auszudrucken. Dieser Drucker macht einen speziellen Film des Designs und die Schichten der Platine werden in schwarzer und klarer Tinte dargestellt. Die schwarze Tinte stellt die Kupferschaltungen dar, während die klare Tinte die nicht leitenden Bereiche der Platine darstellt. Nach dem Druck, die Filme werden angeordnet und Löcher werden durch sie gestanzt, um sie auszurichten.

- Der Hersteller druckt das Design dann auf ein Stück Laminat, während Kupfer hinzugefügt wird. Anschließend wird das Laminat mit einer lichtempfindlichen Folie abgedeckt (bekannt als der Widerstand) und entsprechend aufgereiht, mit den eingestanzten Löchern zum Ausrichten. Wenn sie bequem aufgereiht sind, ein ultravioletter Strahl wird durchgelassen, um den Resist zu härten, und dann wird die Platte mit einer alkalischen Lösung gewaschen, um den restlichen und unerwünschten Fotolack wegzuwaschen. Anschließend wird es einer Druckwäsche unterzogen und anschließend trocknen gelassen.

- Nach dem Trocknen, das notwendige Kupfer auf der Platine wird abgedeckt, während der Rest einer Chemikalie ausgesetzt wird, die unerwünschtes Kupfer von der Platine entfernt, und hinterlässt nur die benötigte oder gewünschte Menge.

- Nach dem adäquaten Ätzen und Entfernen von unerwünschtem Kupfer, die Platte wird dann gereinigt und dann je nach Lage ausgerichtet. Die Lagen werden auf eine Maschine gelegt, die einen Stift durch die Löcher in den verschiedenen Lagen der Platine treibt.

- Nach der Ebenenausrichtung, es wird eine automatisierte optische Inspektion durchgeführt, um sicherzustellen, dass keine Fehler vorhanden sind. Dieser Vorgang ist sehr wichtig, da dies der letzte Schritt ist, in dem Sie Änderungen an der Platine vornehmen können, bevor sie dauerhaft zusammengefügt werden und keine weiteren Änderungen oder Fehler behoben werden können. Diese Prüfung wird von einer Maschine durchgeführt.

- Nachdem die Schichten überprüft wurden und keine Mängel oder Fehler festgestellt wurden, die verschiedenen Schichten sind dann bereit zum Verschmelzen. Die Schichten werden wie ein Sandwich verschmolzen und erfolgen auf einem speziellen Presstisch mit Hilfe von Metallklammern. Zuerst wird eine Schicht aus vorbeschichtetem Epoxidharz aufgetragen, gefolgt von einer Schicht Substrat, und dann eine Kupferfolienschicht, die auch von weiteren Harzplatten gefolgt wird und dann schließlich mit einem Stück Kupfer bedeckt wird, das als Pressplatte bezeichnet wird. Nachdem diese aufeinander gestapelt wurden, es wird dann mechanisch gepresst und richtig fixiert. Dann wird der Stapel zu einer Laminierpresse gebracht, um Hitze und Druck auf die verschiedenen Schichten auszuüben, um sie zusammenzuhalten.

- Der Stapel wird dann durch ein Röntgengerät geführt, das Bohrpunkte überprüft und lokalisiert und dann gebohrt wird, überschüssiges Kupfer entfernen.

- Dann ist der nächste Schritt die Beschichtung, wobei die Platine gereinigt wird und dann eine Chemikalie verwendet wird, um die verschiedenen PCB-Schichten zu verschmelzen und sie dann in anderen Chemikalien gebadet wird, einer davon enthält Kupfer.

- Anschließend wird eine weitere Schicht Fotolack aufgetragen, zusätzlich zu dem zuvor beantragten. jedoch, dieser Fotolack wird nur auf die äußere Schicht aufgetragen, bevor sie anschließend maschinell wieder belichtet wird.

- Anschließend wird eine äußere Schichtätzung durchgeführt, und in diesem Prozess, zusätzliches überschüssiges unerwünschtes Kupfer wird mit einem Lösungsmittel entfernt. Dieser bereitet es dann für eine weitere automatisierte Optische Inspektion mit einer Maschine vor.

- Die äußere Schicht wird dann einer weiteren automatischen optischen Inspektion unterzogen, um sicherzustellen, dass das Design mit dem übereinstimmt, was produziert wurde, und dass alles überschüssige Kupfer entfernt wird, um falsche elektrische Verbindungen zu vermeiden.

- Anschließend werden die Platten gründlich gereinigt, bevor ein Lötstopplack aufgetragen wird. Jedes Panel wird mit einem Tintenepoxid- und Lötstopplackfilm bedeckt und dann zum Aushärten in einen Ofen gegeben.

- Danach, relevante wichtige Informationen werden dann auf die Tafel geschrieben und gedruckt. Informationen wie Firmen-ID-Nummern, Warnhinweise und Herstellerlogos sind enthalten.

- Dann wird es mit leitfähigen Materialien plattiert, sowie getestet werden, um sicherzustellen, dass es seine Funktionen angemessen erfüllt, und nach Kontrollen, wird dann verpackt und zum Verkauf und zur Lieferung versandt.

Testprozess der MOKO-Leuchte

Das Testen ist ein wichtiger Aspekt, da es überprüft, ob das Gerät richtig funktioniert, wie es sein sollte. Alle Beacons und Beacon-Typen können jederzeit getestet werden; Dieser Test kann mit der Selbsttestfunktion durchgeführt werden. Funktionsprüfung, jedoch, erfordern manchmal Erlaubnis und Genehmigung, und folgende Voraussetzungen müssen erfüllt sein, bevor die Zulassung erteilt wird:

- Die Bake ist mit dem TEST-Protokoll zu codieren.

- Das 121.5/243 MHZ-Signal sollte deaktiviert werden.

- Vorankündigung sollte erfolgen.

Bei Herstellern, die MOKO-Beacon testen, einige dieser Anforderungen müssen auch erfüllt sein:

- Der Test sollte nicht länger als eine Dauer von 15 Protokoll.

- Der Ort des Tests sollte angemessen angegeben werden.

- Vorankündigung von mindestens zwei Tagen should.

- Beacon Bursts sollten begrenzt werden.

- Das Testziel des beabsichtigten Tests sollte angegeben werden

- Die Testbeschreibung sollte angegeben werden.

- Die Beacon-ID sollte angegeben werden.

Die Testprozesse von MOKO Beacon sind wie folgt:

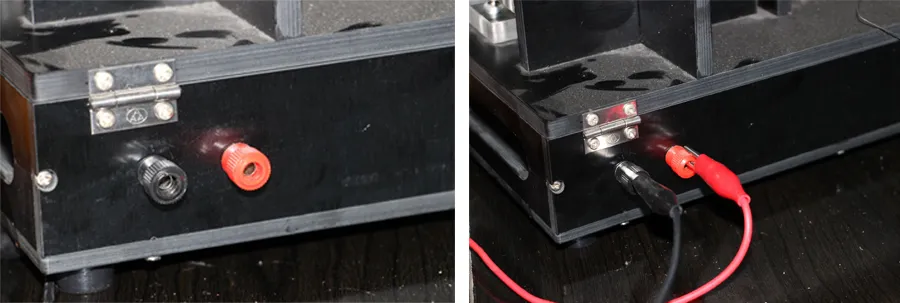

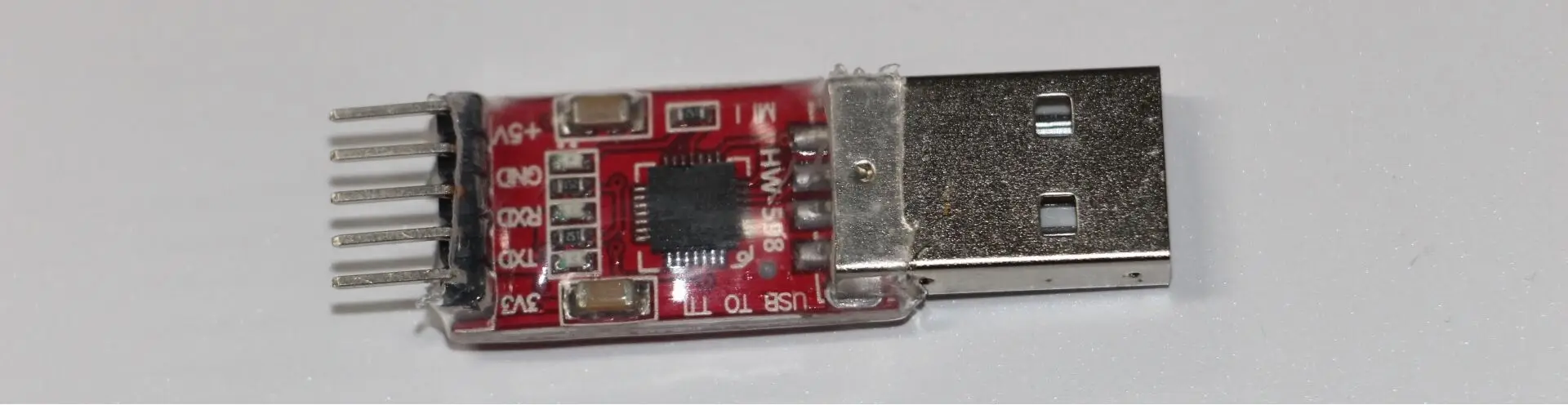

Verkabelung und Messgerät vorbereiten

- Nehmen Sie eine einzelne PCBA mit gebrannter Firmware und legen Sie sie in das Testrack. Das Testrack kann über ein einstellbares 3,0V-3,3V Netzteil mit Strom versorgt werden. Der rote Anschluss auf der Rückseite des Testgestells ist der Pluspol, während der Minuspol des Testgestells durch den schwarzen Anschluss dargestellt wird.

- Schalten Sie den Netzschalter des Geräts ein, und das Zeigervoltmeter zeigt die Versorgungsspannung von 3.0-3.3V . an (Notiz: die USB-Schnittstelle des Digitalanzeige-Amperemeters muss zur Stromversorgung in die USB-Öffnung des Computers gesteckt werden)

- Verbinden Sie ein Ende des roten USB-Sticks mit dem seriellen Port-Tool, das mit dem Kabel mit dem USB-Ende des Computers verbunden wurde, und verbinden Sie das andere Ende mit dem Testgestell.

- Öffnen Sie die obere Computersoftware für den seriellen Anschluss von Beacon

- Wählen Sie die serielle Portnummer des entsprechenden Moduls, und klicke „Seriellen Port öffnen“.

- Legen Sie die Einzelplatinenplatine in das Testrack, schalten Sie die Platine ein, und die PCB-Lampe blinkt. Nachdem die Lampe aus ist, das Amperemeter mit digitaler Anzeige zeigt einen Wert von etwa 1 mA an.

- Klicken „Trennen“ und beobachten Sie das Amperemeter mit digitaler Anzeige. Es zeigt, dass sich der Wert unter 100uA in einem Sprungzustand befindet, und es springt wiederholt im Bereich von Dutzenden von uA. Der minimale Sprung unter 20uA ist erforderlich, um normal zu sein.

- Wenn das Amperemeter mit Digitalanzeige die oben genannten Anforderungen nicht erfüllt, Die Leiterplatte wird zur Behandlung von fehlerhaften Produkten herausgenommen (in der Regel verursacht durch Fehlschweißungen durch Flecken- oder Materialschäden).

Anweisungen zur Verkabelung der Druckerinstallation

- Installieren Sie den USB zum seriellen Port-Tool und den Druckertreiber. USB-zu-Seriell-Port-Tools und Druckertreiber wurden im Treiberordner gespeichert; Verwenden Sie den Stromanschluss des Druckers, USB Turn neun serieller Anschluss zum Verbinden des Druckers und des Computers. Das blaue Licht am Drucker leuchtet nach dem Einschalten immer und die Verbindung ist erfolgreich.

Die Bedienung des oberen Computers

- Öffne das „Serieller Anschluss des MOKO Beacon zum Drucken der oberen Computersoftware“.

- Wählen Sie die Produktionsschnittstelle aus und geben Sie die Chargenauftragsnummer ein.

- Wählen Sie die serielle Portnummer des entsprechenden Moduls, und klicke „Seriellen Port öffnen“.

- Klicken Sie auf „Konfiguration importieren“ und wählen Sie die.ini-Datei im Ordner.

Etikettendruckbetrieb

- Die folgenden Vorgänge müssen innerhalb von . abgeschlossen sein 30 Sekunden nachdem die Schubstange des Prüfstandes nach unten gedrückt wird. Wenn der Betrieb mittendrin unterbrochen wird, Bitte schieben Sie die Schubstange nach oben und schieben Sie das Modul wieder nach unten.

- Legen Sie die Einzelplatinenplatine in das Testrack, schalten Sie die Platine ein, und die PCB-Lampe blinkt. Nachdem die Lampe aus ist, das Amperemeter mit digitaler Anzeige zeigt einen Wert von etwa 1 mA an;

- Klicken „Laufen“ unten rechts.

- Der grüne Charakter „Erfolg“ erscheint im Fenster des Vergleichsergebnisses, und der Sensorstatus ist „OK“. Wenn der Erfolg eintritt, der Drucker druckt das Etikett aus. Überprüfen Sie, ob die Wörter auf dem gedruckten Aufkleber oben und unten zentriert sind.

- Wenn die Anzeige erfolgreich ist, klicken „Trennen“ und klicke „Speichern“. Bitte beachten Sie, dass jeder Vorgang nur einmal zum Speichern angeklickt werden kann, nicht zweimal klicken!

Eingabegerätetest

Drücken Sie lange auf die Taste am Gerät für 3S, um das Gerät auszuschalten, und die LED leuchtet für ca. 2 Sekunden. Der Knopf muss sich ohne Hysterese knackig anfühlen, zeigt an, dass die Taste normal funktioniert.

Mail senden

- Am Ende jedes Testtages, Senden Sie die Datei „mysqliteDatenbank“ an die angegebene QA-Audit-E-Mail-Adresse.

- Der Prüfleiter lädt die überprüften Auftragsprüfdaten in eine komprimierte Datei auf den FTP-Server, und der Dateipfad sind Produktionsdaten /1. Werksrückmeldungsdaten /1. Bluetooth MOKO Beacon

- Die QA sendet die bestätigten Daten an die geschäftliche E-Mail.

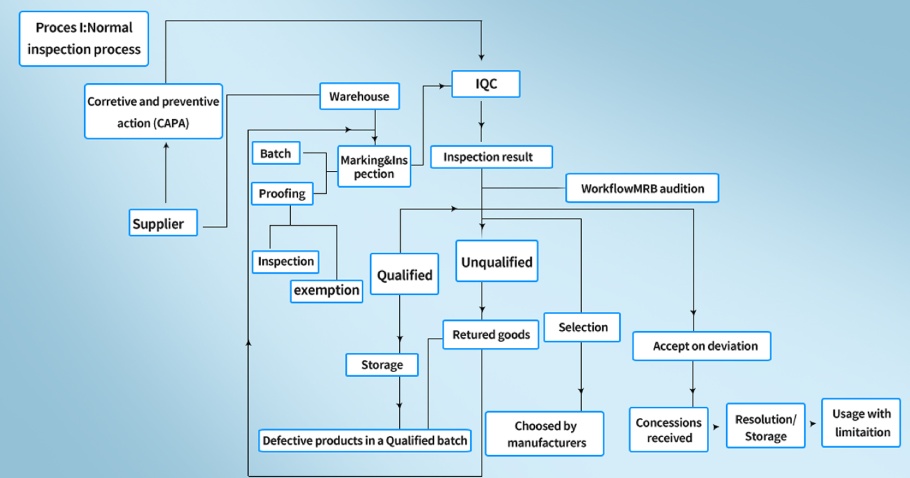

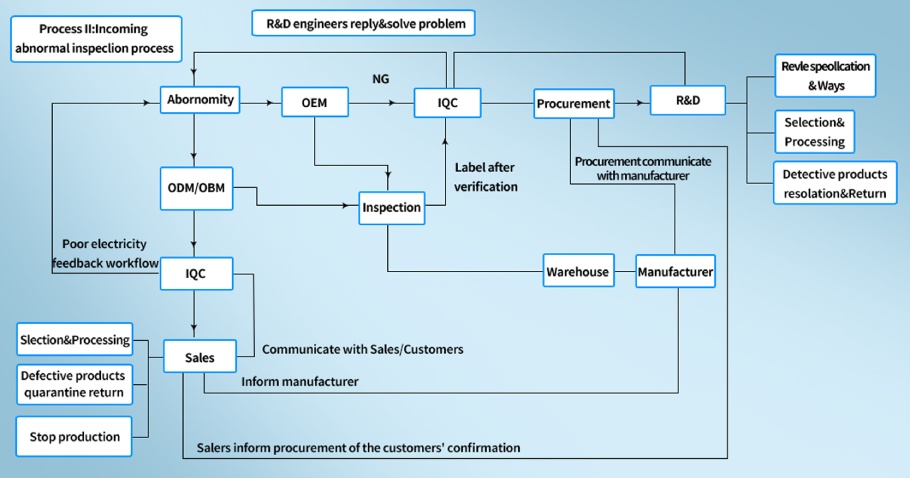

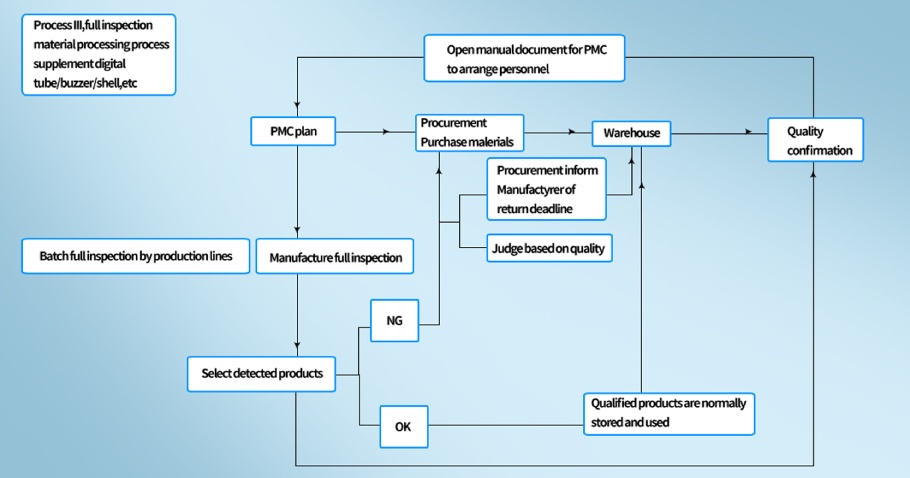

Der Inspektionsprozess für MOKO-Leuchtfeuer

Der Inspektionsprozess für MOKO-Leuchtfeuer ist als Erstmusterprüfung bekannt (TUN) und dies geschieht, wenn eine Person, wer ist normalerweise dazu befugt, verwendet Messgeräte, um einen oder mehrere Teile des Geräts zu messen und zu testen, um sicherzustellen, dass alle richtig funktionieren. Sie werden dann mit den vom Kunden aufgelisteten Spezifikationen und Funktionen verglichen, um zu sehen, ob sie übereinstimmen. Die für die Prüfung ausgewählten Komponenten werden normalerweise aus der ersten hergestellten Produktcharge ausgewählt batch. Die Inspektion wird aus mehreren Gründen durchgeführt, einige davon beinhalten:

- Um die Genauigkeit der Zeichnungen mit dem hergestellten Endprodukt zu überprüfen und zu überprüfen

- Um zu überprüfen, ob die korrekten Produktionsverfahren bei der Herstellung dieses Produkts eingehalten wurden.

- Um festzustellen und sicherzustellen, dass der Hersteller die Anforderungen der Produktion erfüllt.

- Um jede Minute oder große Verschiebung in der Position der Leiterplatte zu bestimmen.

- Um zu erkennen, ob es während des Produktionsprozesses mögliche Änderungen oder Hindernisse gibt.

Der unten aufgeführte Prozess beinhaltet:

- In der ersten Phase werden die Bedürfnisse und Anforderungen der Inspektion definiert. Warum inspizieren Sie?? Wofür inspizieren Sie?? Und auch die Anforderungen, die die Produkte bei der Prüfung erfüllen müssen, müssen definiert werden.

- Der nächste Schritt ist der Inspektionsplan, bei dem der Inspektor einen Plan des Prozesses erstellt, durch den der Inspektor die Produkte überprüfen möchte.

- Nachdem der Inspektor einen Plan hat, der Inspektor fährt dann mit der Inspektion der Produkte fort.

- Die Produkte werden nach ihren Anforderungen beurteilt, Funktionalität, und Qualität, und wenn sie irgendwelche Mängel aufweisen. Wenn ein Defekt oder Fehler festgestellt wird, es wird dann zurückgerufen und entweder zur Änderung und Reparatur zurückgeschickt oder es wird zerstört.

- Wenn die Produkte den Test ohne Probleme oder Beanstandungen bestehen, die Produkte werden dann zur Einlagerung freigegeben, Lieferung, oder Verkauf je nach Fall.

- Beim Testen der Materialien, der Inspektor erstellt einen detaillierten Bericht über den gesamten Prozess und Betrieb, zusammen mit möglichen Fehlern oder Mängeln entdeckt. Der abschließende Zusammenstellungsbericht wird dann an den Hersteller oder an wen der Prüfer berichtet. Und, von dort aus werden Maßnahmen ergriffen, ob Sie fortfahren oder wichtige Änderungen vornehmen möchten.

Was der Inspektor prüft

Einige von einer Reihe von Dingen, die der Inspektor überprüft, sind:

- Die Qualität der Produkte

- Die Menge der produzierten Produkte

- Die Verpackung des Produkts

- Die Verbindungen, insbesondere die elektrischen innerhalb der Produkte

- Das Herstellungsverfahren und die Prozesse.

- Die Hardware der untersuchten Materialien

Wann wird eine Inspektion durchgeführt?

Eine Inspektion wird in der Regel beim ersten Produktionslauf durchgeführt, oder wenn sich das Design eines Produkts ändert, um sicherzustellen, dass es trotz der Änderung seine Funktionalität behält. Auch wenn sich einige Produktionsfaktoren ändern sollten, zum Beispiel, die Quelle der Rohstoffe, eine Inspektion ist erforderlich, um sicherzustellen, dass es seine Qualität wiedererlangt.

Eine Inspektion ist wichtig und notwendig, da sie dazu beiträgt, die Qualität des Produkts zu erhalten, bei gleichzeitiger Reduzierung von Ausschuss aufgrund von Produktionsfehlern und Zeitersparnis, indem potenzielle Probleme früher erkannt werden.

Ebenfalls, mit dem Aufkommen der Technologie, Computer werden heute verwendet, um wichtige Informationen digital aufzuzeichnen und zu speichern, ohne alles auf Papier festhalten zu müssen, und hilft auch bei der Erstellung von Sofortberichten unmittelbar nach dem Prozess der Erstmusterprüfung.

Produktionsinspektionen sind von zwei Arten

Im Laufe der Produktion: In dieser Phase, Die Produkte werden mitten im Produktionsprozess getestet und geprüft, um Fehler frühzeitig zu erkennen und Verschwendung zu vermeiden. Dieser Typ wird normalerweise gemacht und ist ideal für die Herstellung von Produkten in großem Maßstab, und für Produkte mit hohem Fehlerrisiko.

Die letzte Stufe Inspektion: Diese Art der Inspektion wird in der Regel nach dem gesamten Produktions- und Herstellungsprozess durchgeführt. Was jetzt inspiziert wird, ist das fertige Produkt, um die Sicherheit und die Standards des Produkts zu überprüfen.

Obwohl die Qualitätskontrolle und der Inspektionsprozess in der Fertigung sehr wichtig sind, Einige Unternehmen fühlen sich damit möglicherweise nicht wohl und wenden oft einige Taktiken an, um Störungen der Qualitätskontrolle zu vermeiden oder zu reduzieren.

Obwohl wir in keiner Weise eine Kojeninspektion durchführen, manche Firmen machen das. Sie müssen vermeiden, bei einem Unternehmen zu kaufen, das eine der unten aufgeführten zwielichtigen Taktiken anwendet, um eine Qualitätskontrolle zu vermeiden.

Manche Unternehmen Macht vermeiden Inspektion durch einige Taktiken

- Falsche Fabrikadresse angeben:

Einige Unternehmen, um den tatsächlichen Prozess oder die Bedingungen des Produktionsprozesses zu verbergen oder zu verschleiern, könnte eine falsche Adresse für die Überprüfung angeben. Sie stellen möglicherweise einen anderen Ort für die Inspektion bereit, der sich stark von dem Ort unterscheidet, an dem die eigentliche Produktion stattfindet.

- Beschränkung des Zugangs zu Teilen des Gebäudes

Auch wenn die richtige Adresse für den Produktionsstandort angegeben ist, einige Unternehmen möchten möglicherweise dennoch den Zugang des Auditors einschränken und ihn daran hindern, bestimmte Bereiche zu betreten. Die zulässigen Bereiche sind oft nur der Lagerbereich oder das Lager, in dem die fertigen Produkte gelagert werden, und ein anderer Bereich, der für die Inspektion zugewiesen ist, die sich vom Produktionsbereich unterscheidet, und sie können normalerweise von Fabrikarbeitern oder Mitarbeitern begleitet werden, um sie vor dem Verirren zu bewahren.

Einen festgelegten Termin für die Inspektion nicht bestätigen:

Eine andere Möglichkeit, dies zu vermeiden, ist der Fall, in dem es kein festgelegtes und bestätigtes Datum für die Qualitätskontrolle und das Vorsingen gibt. Das Unternehmen verschiebt in der Regel mehrmals oder nennt einen Grund, die Planung für ein bestimmtes Datum zu vermeiden.

Nicht die richtige Ausrüstung bereitstellen:

Obwohl einige Auditoren über einige Test- und Qualitätskontrollgeräte verfügen, ein großer Teil müsste vom Unternehmen bereitgestellt werden, um genaue Ergebnisse abzulesen, und einige könnten versuchen, dies zu umgehen, indem sie den Inspektoren fehlerhafte oder manipulierte Geräte zur Verfügung stellen, um falsche Messwerte oder für das Unternehmen günstige Ergebnisse zu liefern. Anderen Zeiten, sie könnten eine Entschuldigung dafür vorbringen, dass die Ausrüstung zu diesem Zeitpunkt aus dem einen oder anderen Grund nicht verfügbar ist.

Verweigerung einiger Vor-Ort-Tests:

Einige Unternehmen entscheiden sich möglicherweise aus einem oder zwei Gründen dafür, bestimmte Tests vor Ort nicht zuzulassen.